| Gerhard baut den Reiher von Krick. |

|

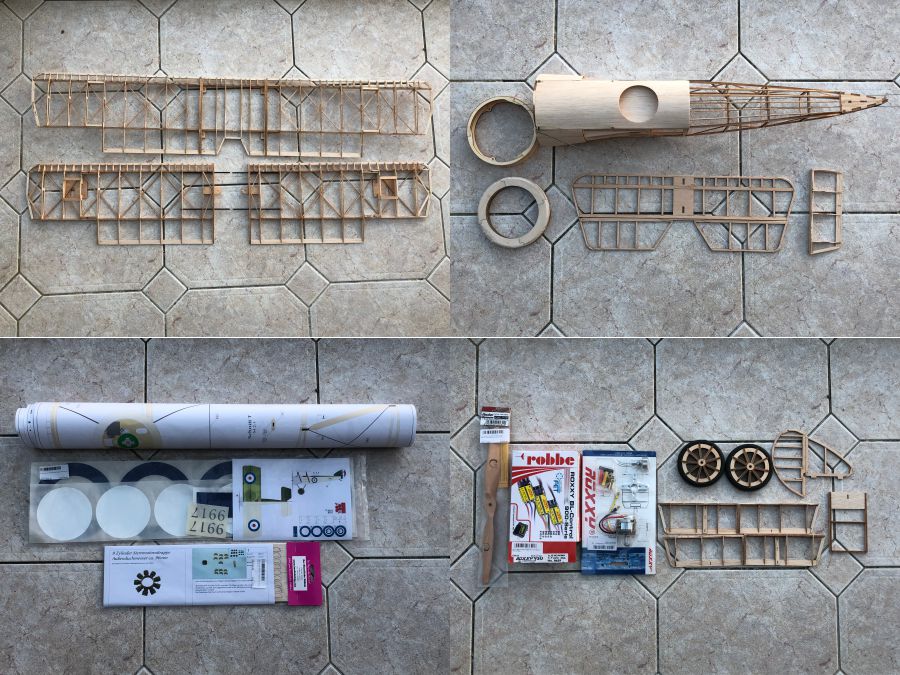

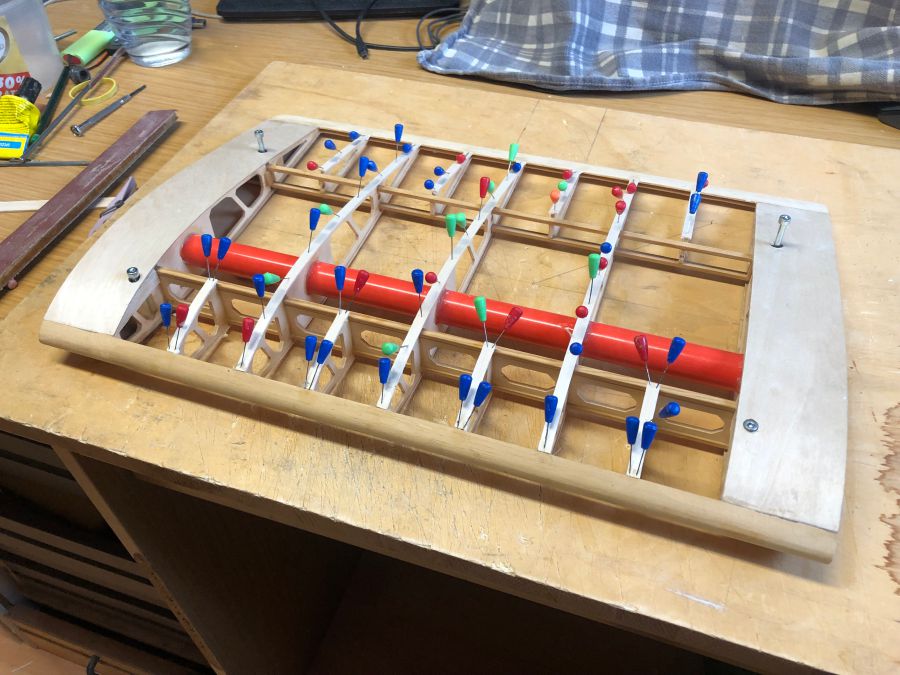

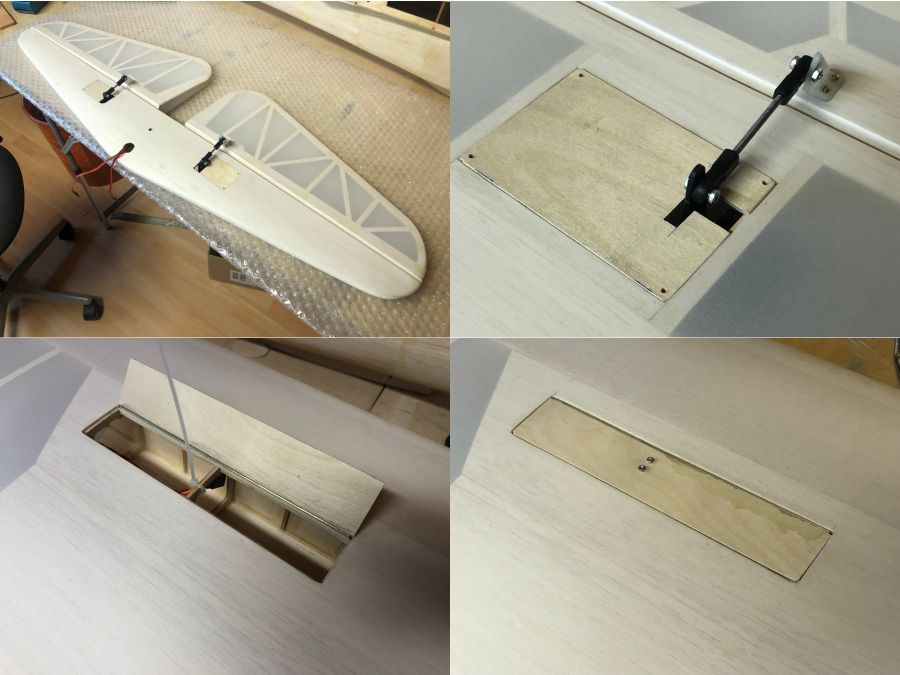

Immer wieder beobachte ich die Angebote in Ebay Kleinanzeigen. So habe ich schon einige tolle Baukästen für unseren Vereinsflohmarkt ersteigern können. Nun hatte ein Kollege einen angefangenen alten Baukasten vom Reiher sehr günstig angeboten, da ihn die Lust am Modellbau verlassen hat. Ich frage mich, wie kann man die Lust am Modellbau verlieren? Einige Tage später nenne ich den Bausatz vom Reiher den Meinen. Meine Udet Flamingo ist soweit flugbereit und wird solange in meinen Hangar eingelagert, um Platz für den Bau vom Reiher zu schaffen. Der Rumpf ist soweit im Rohbau fertig. Da dieser in halbschalenbauweise ordentlich erstellt wurde, kann der Rumpf auch nur gerade sein. Das Innere Vom Rumpf zeugt von einer langen Liegezeit. Einige Spinnweben haben sich in den Jahren angesammelt. Die Baubeschreibung wird im ersten Schritt gesichtet un dso leitet diese nachfolgen ein. Der von Hans Jakobs für die Deutsche Forschungsanstal t für Segelflug aus dem Sperber –Junior entwickelte Reiher dürfte wohl das formschönste Segelflugzeug der Vorkriegszeit gewesen sein. Obwohl der erste Reiher erst im Frühjahr 1937 fertig wurde, stellte Hanna Reitsch mit ihm schon am 5. Juli dieses Jahres mit 349 km einen neuen Streckenweltrekord für Damen auf, der erst 39 Jahre später überboten werden konnte. Im gleichen Monat belegte sie mit dem Reiher den 6. Platz auf dem internationalen Röhnwettbewerb. Weitere Erfolge waren der Sieg von Hanna Reitsch im Zielflugwettbewerb Sylt-Breslau und der Sieg von Wolfgang Späthe im Röhnwettbewerb 1938 und deutsche Rekorde im Zielflug mit Rückkehr zum Standort. Auf Grund der Erfolge der ersten Reiher wurde ein zweites Exemplar mit verkürzter Kabinenverglasung und stärker verjüngtem Tragflügel, sowie ohne Wölbklappen gebaut. Nach erneuter Überarbeitung erfolgte schließlich eine Kleinserie von 6 Stück Interessant ist dabei der Hinweis, dass es schon damals den Reiher mit Wölbklappen gab. Heute sind leider keinerlei Unterlagen oder Dreiseitenansichten mehr vorhanden. Daher handelt es sich auch bei dem Reiher von Krick um ein Semiscale Modell. Auch wird die schlechte Wirkung der Bremsklappen in der Anleitung angesprochen. ich werde daher die inneren Klappen am Außenflügel als Wölbklappen und Butterfly verwenden. Die vorgesehen Bowdenzüge werden dann nicht verwendet und durch 2 kleine Rudermaschinen in den Tragflügel ersetzt. |

|

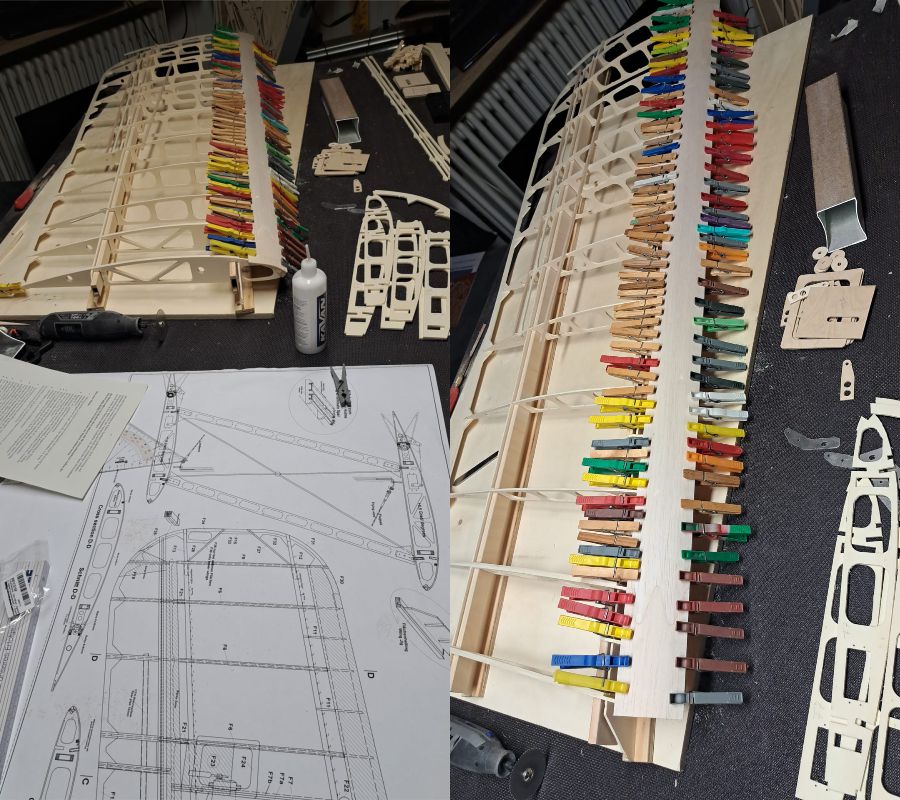

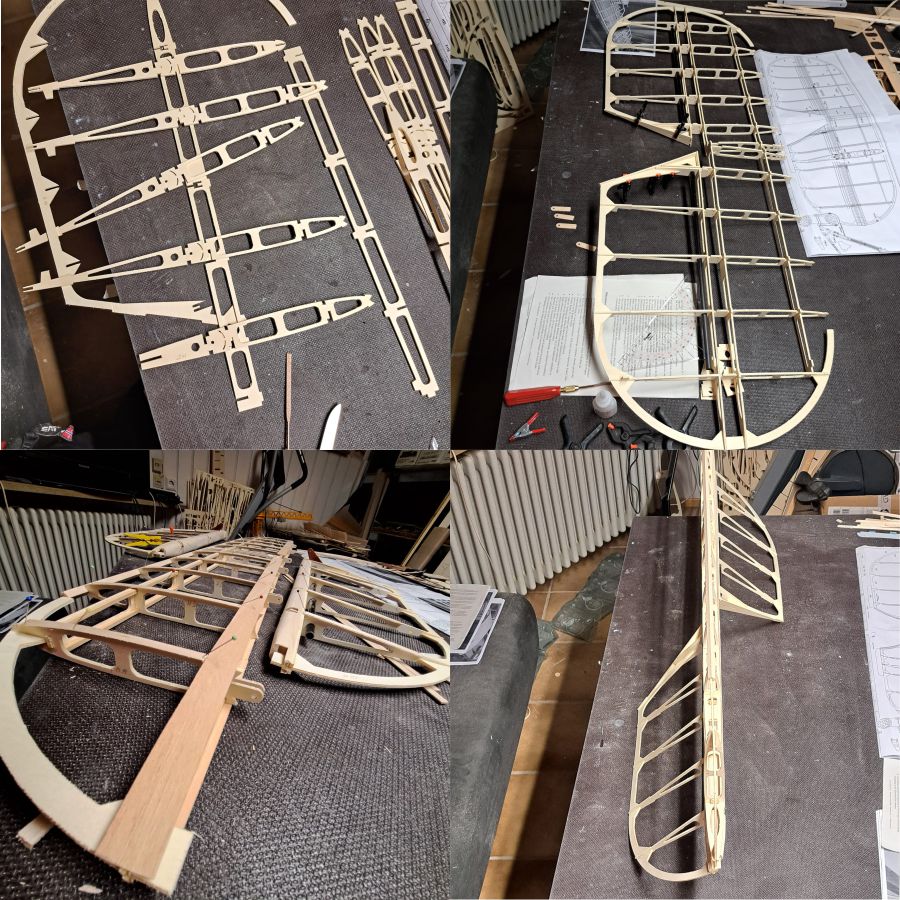

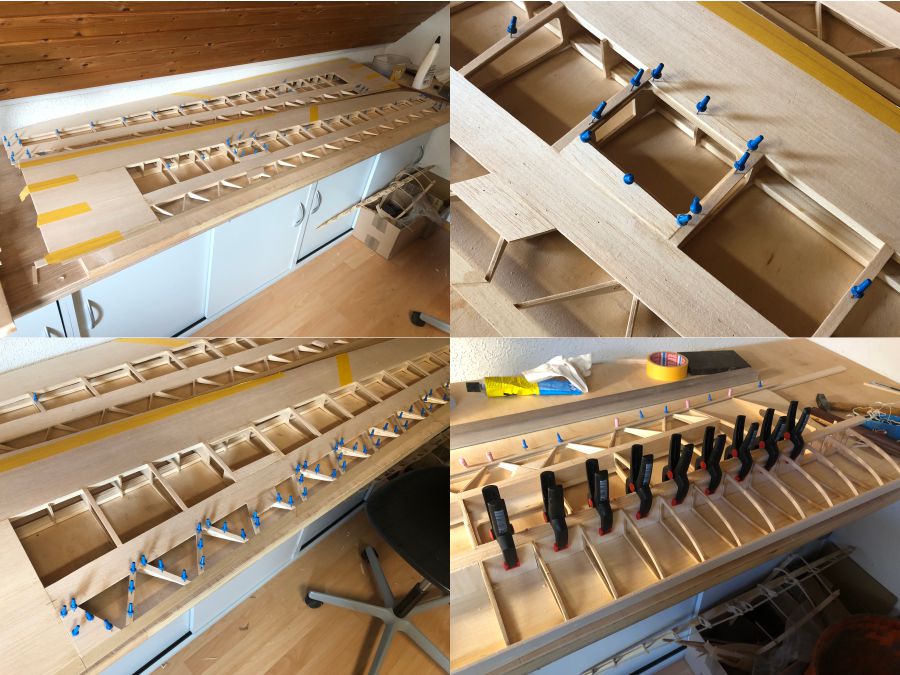

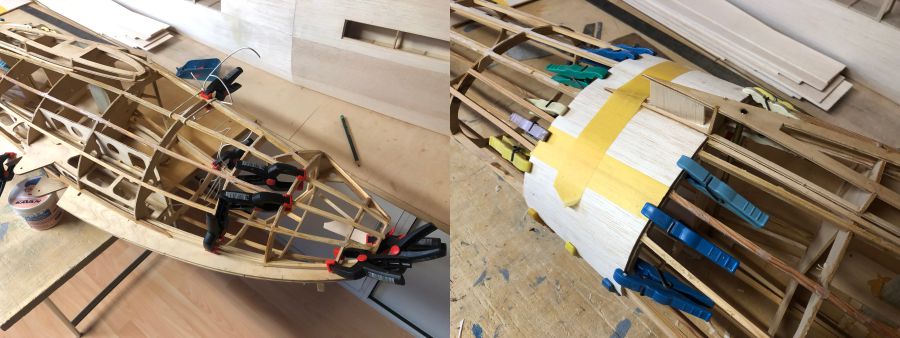

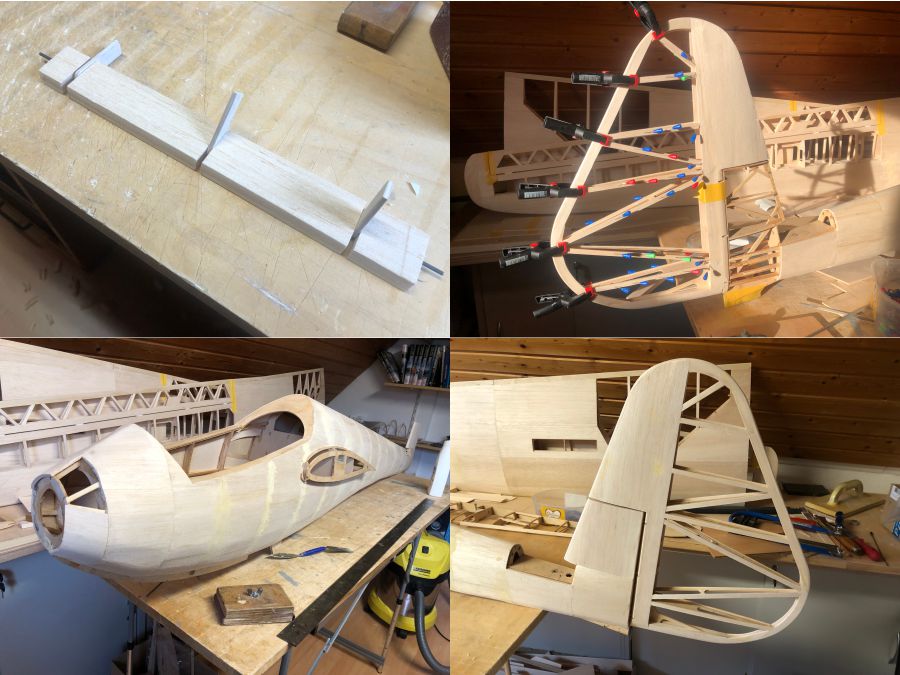

Im ersten Schritt werden im Baumarkt erst mal die Baubretter für die Helinge zusgesägt. zuhause angekommen wird diese zusammen gebaut, der bauplan zugeschnitten, mit Klebeband aufgekelbt und darüber die Schutzfolie aufgezogen. Am nächsten Tag werden zuerst mal alle Einzelteile vorbereitet. Die Rippen sind ja alle vorgestanzt und so geht dies recht schnell von der Hand. Das schönste dabei ist; es sind alle Teile vorhanden. Die Sperrholzrippen werden mit der Laubsäge ausgesägt und so können die Mittelteile schon mal zusammengesteckt werden, um diese am Rumpf anzupassen. Die Anschlussrippen werden mit den angeschliffenen Messingrohren verklebt mit Uhu plus und die Rippen dabei an den Rumpf geheftet. So ist sichergestellt, dass die Flügel nacher genau an den Rumpf passen. Im nächsten Schritt werden die Einzelteile der Beplankung mit den Holmem auf dem Baubrett verleimt. Dies geschieht mit uhu hart, damit die Stöße dann besser verschliffen werden können. |

|

| Zwischendurch muss immer mal wieder die Baubeschreibung gesichtet werden. Dann geht es los mit dem Zusammenbau vom Gerippe. Dies erfolgt direkt auf der unteren Beplankung. Ein erholsamer Nachmittag vergeht so wie im Fluge. Gegen Feierabend ist aber dann schon ein Fortschritt zu sehen und der erste Fehler fällt mir dann auch auf. Der Spickel rechts unten im Bild sollte aus 2mm Birkensperrholz sein. Dieser ist leider noch aus Balsa. Morgen geht es weiter. |

|

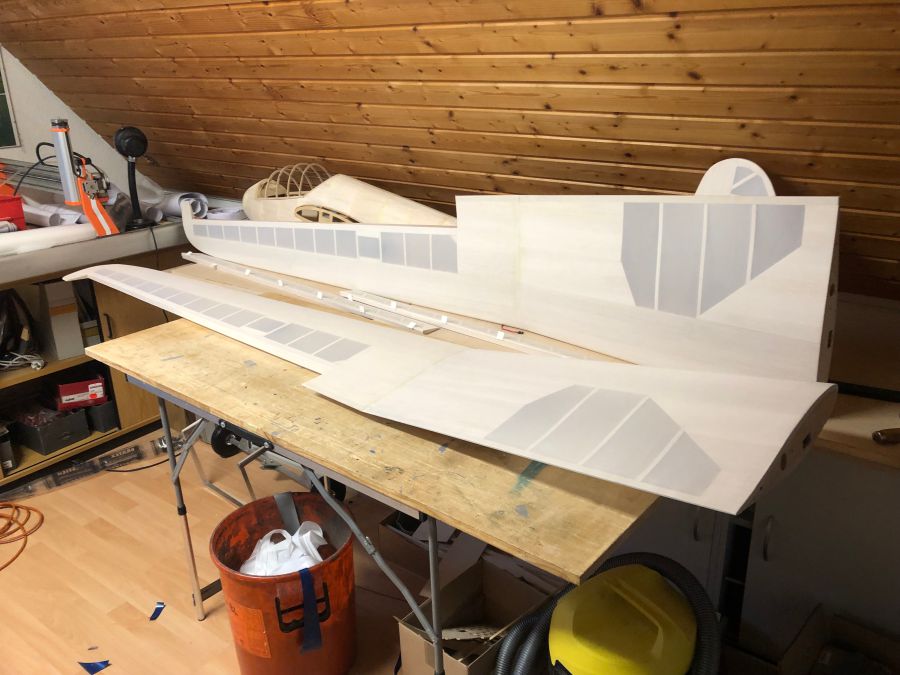

| Dier erst Flügelhälfte ist bis auf dei obere Beplanung fertig. Wir beginnen mit dem zweiten Flügel. |

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 64

| Bauberichte. Jörg baut die Bücker 133. Ende Bücker 133 Bericht. 14.02.2026 Leonas und Tobias bauen die Sopwith Pup. Leonas baut den Sporty von Aeronaut. 14.02.2026 Berthold baut die P38 nach VTH-Bauplan. Gerhard baut den Udet Flamingo. |

| 2025 - die Modellbauern haben leider keine Vereinsräume mehr.

Leider hatten unsere Anstrengungen, einen geeigneten Bauraum für den Modellbau zu bekommen keinen Erfolg. Nach vielen Jahren mussten wir die Kellerräume in der Hausherrenschule räumen. All das Inventar, Die Maschinen, Werkzeuge und das Material wurden entsorgt und an einige Kollegen verteilt. Genaueres könnt Ihr über den Link nachlesen. Der Winter hat Einzug gehalten, die Tage werden kürzer und die heimische Heizung ist eingeschalten. Die Kollegen der Modellbaugruppe Radolfzell bauen nun Zuhause. Nachfolgend werden wir wieder über den Stand einiger Projekte berichten. |

|

Leonas und Tobias bauen die Sopwith Pup von Grüner CNC fertig. |

|

|

Es ist Ende Dezember und Tobias sendet mir nachfolgende Bilder. In seinen neuen heimischen Bauräumen haben die beiden den 900mm großen Doppeldecker fertig gestellt. ich denke, wir hören sicherlich bald wieder von Euch mit einem neuen Projekt. Schöne Grüße und ein schönes Weihnachtsfest. |

|

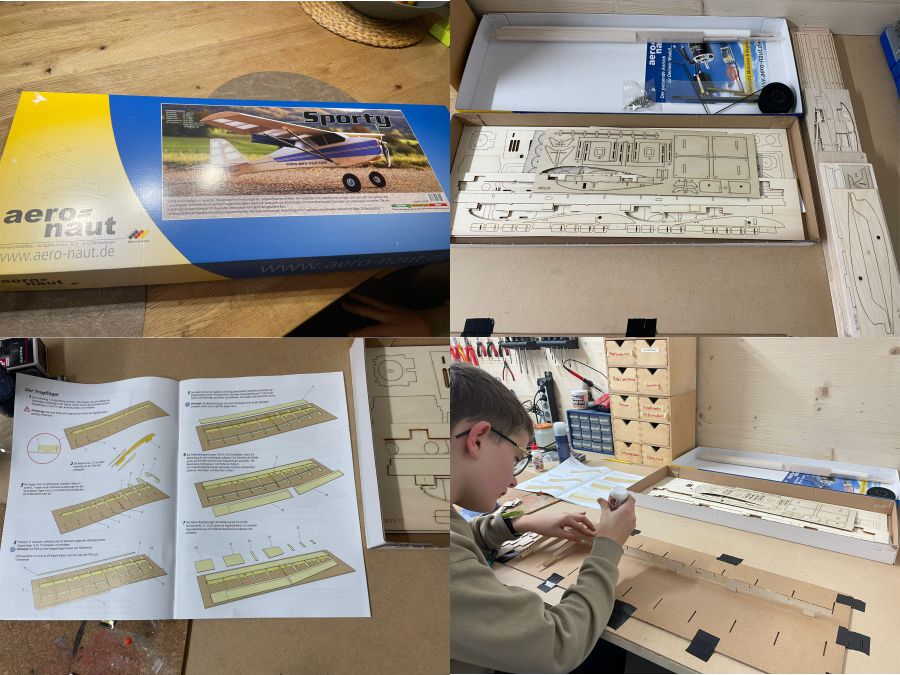

| Leonas baut den Sporty von Aeronaut. Der Winter ist ja noch nicht vorbei und so melden sich Leonas und Tobias aus dem heimischen Bastelraum. Kaum ist das Paket angekommen, geht es auch schon los mit dem Bau vom Sporty. Die Anleitung und die Bauteile sind von hoher Qualität, wie man es eben von Aeronaut gewohnt ist. Der Bau des Flügels auf der Hellinge geht "kinderleicht". |

|

| Einige Tage später sind die Tragflügel schon bald fertig. |

|

|

Hier wieder ein paar neue Bilder vom Bau des Shortys. Die Flügel sind mittlerweile fertig. Ebenso das Höhen- und Seitenleitwerk. Mit dem Bau des Rumpfes haben wir gerade begonnen. Durch die 3D Anleitung und die hohe Qualität des Aeronaut Bausatzes kommt beim Bau immer Freude auf. Schöne Grüße |

|

|

Berthold baut die P38 nach VTH - Bauplan. |

|

|

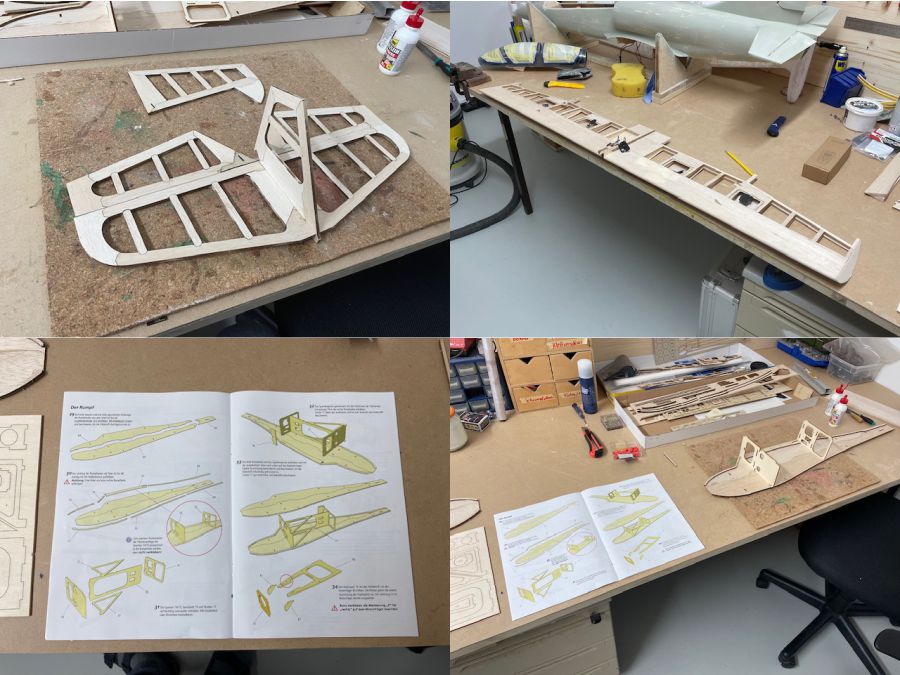

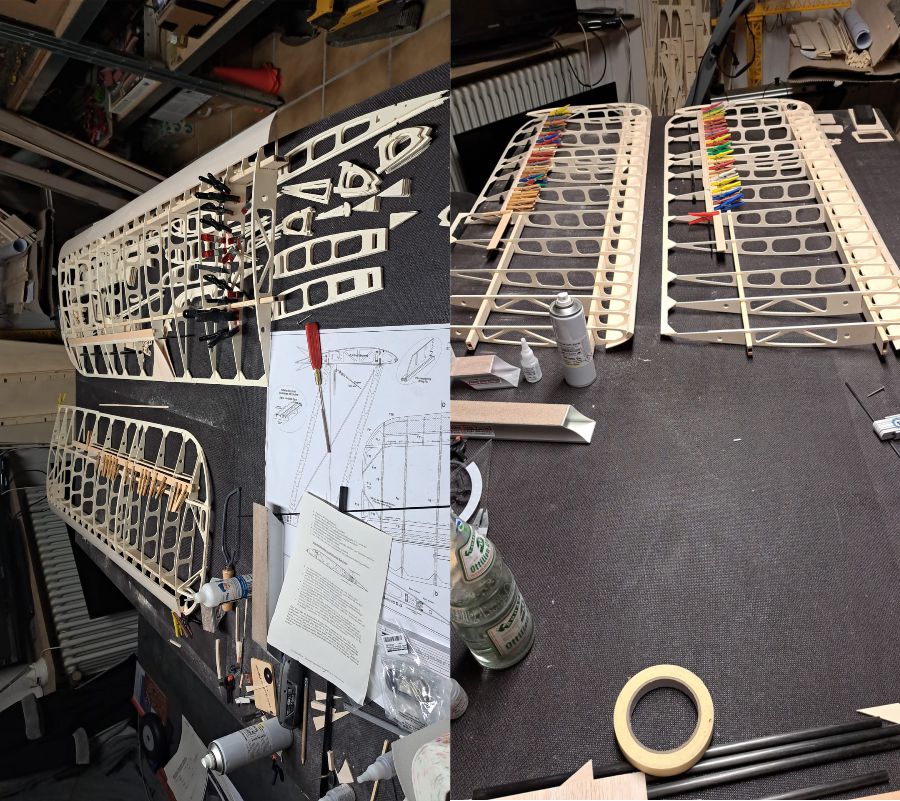

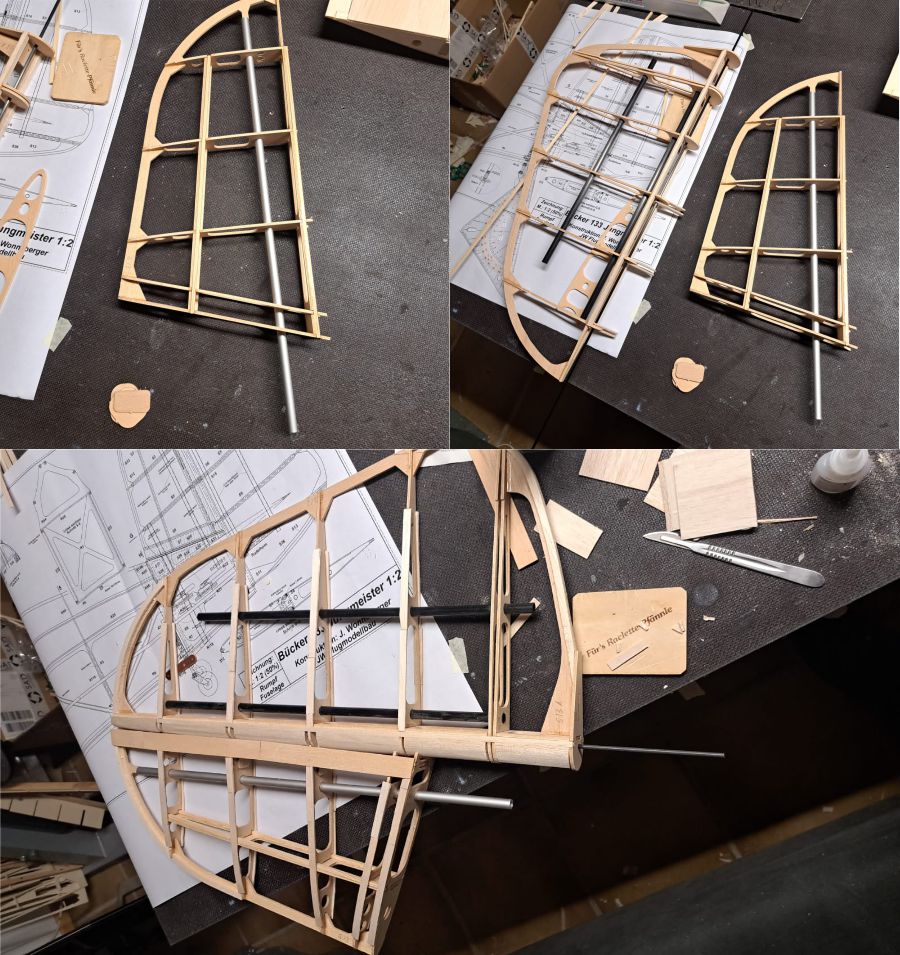

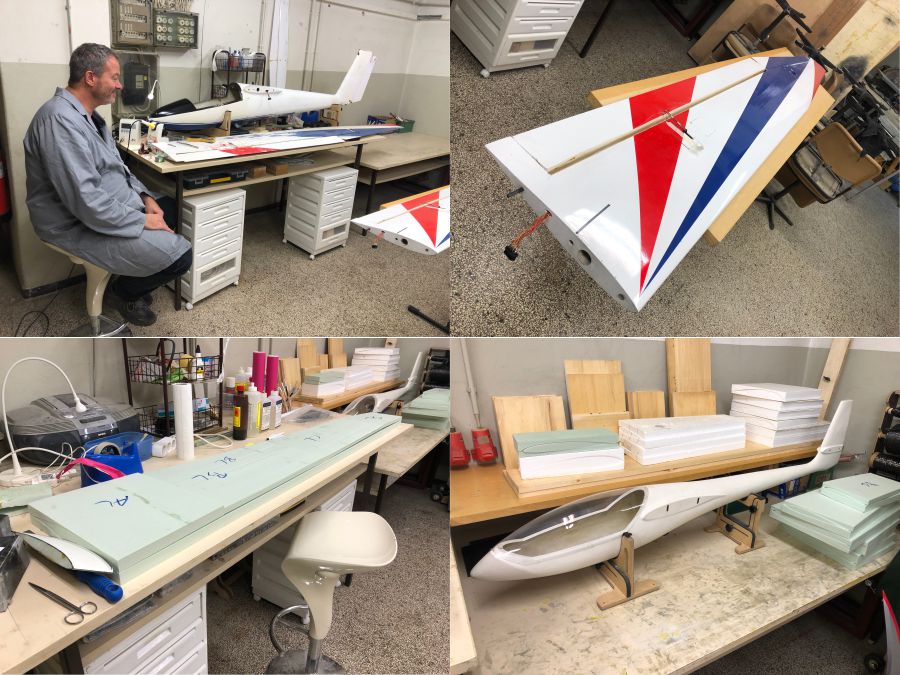

Die Bücker 133 - ein sehr großes Projekt. Richtig, es handelt sich um die Bücker 133 Jungmeister der Fa. Wonneberger. Beim ersten Besuch bei Jörg haben wir die Baubeschreibung studiert und den Flügelbau durchgesprochen. Für den Bau der Flügel sind extra massive Hellinge vorhanden, welche auf dem Baubrett aufgeschraubt werden. Auf diese werden dann die Rippen aufgesteckt und der gesamte Flügel kann dann mit den Holmen verleimt werden. Ist dieser dann nach der Baubeschreibung zusammengeklebt kann das Gerippe von der Hellinge abgenommen werden. Schon hier hat seine Frau Antje zugesagt, dass sie hierbei kräftig mithelfen wird. Das macht sicherlich Spaß! |

|

|

Jörg meldet sich aus dem heimischen Bauraum. An dieser Stelle wünschen wir allen Kollegen und Freunden der Modellbaugruppe Radolfzell ein frohes Weihnachtsfest und einen guten Rutsch in das neue Jahr 2026. |

|

| Jörg, an dieser Stelle noch einen kleinen Tipp. Wenn Du mit Wäscheklammern die Beplankung auf die Holme klemmst, kannst du mit einer Unterlage dazwischen Druckstellen von den Klammern an der Beplankung vermeiden. Ansonst machst du das super. Wir freuen uns schon auf die nächsten Bilder. |

|

| Über die Feiertage hat Jörg und Anje endlich Zeit für den Modellbau. So ist auch schon der 3. und 4. Tagflügel im Bau und bald fertig. So ist es meist beim Bau von einem neuen Modell. Am Anfang geht der Baufortschritt zügig voran und dies ist hier wieder zu sehen. Wir hatten auch schon über das Bespannen der Tragflügel gesprechen. Die Fa. Lanitz hat ja ein seht leichtes Lackiergewebe im Programm. Wenn es soweit ist, werden wir den ersten Tragflügel zusammen bespannen. |

|

| Jörg meldet sich wieder aus seinem Modellbauraum. Die 4 Flächen sind so gut wie fertig. Nur noch Kleinigkeiten sind zu erledigen. Jetzt bin ich am Bau der Mittelteile. Das Vorbereiten und das Zusammensuchen bis zur Montage nimmt viel Zeit in Anspruch. Der Zusammenbau geht dann aber wieder recht schnell. Für mich ist das der zweite Holzflieger. Der erste war der kleine Uhu und das ist ca. 45 Jahre her. Diesen Modellflieger habe ich immer noch. Jörg, das mit dem zweiten Holzflieger kann ich kaum glauben. Dafür machst du das recht gut. |

|

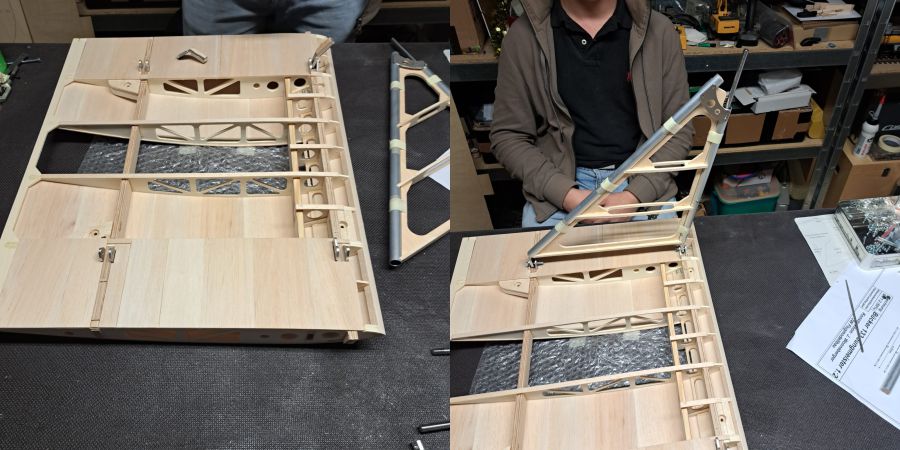

| Und schon ist die Beplankung aufgezogen am ersten Mittelteil. Auch sind die ersten Aluteile aus dem Bausatz verbaut. Beim letzten Besuch vor Silvester hat Jörg die lange Zeit für die Suche der Einzelteile beklagt. Auch haben wir zusammen den Bauplan studiert und sind nicht so richtig schlüssig geworden. So sind einzelne Teile aus dem Bausatz nach Bauplan einfach zu kurz und müssen neu hergestellt werden. Beispielsweise sind nach der Stückliste die Steckungen aus Kohlefaserrohre. Tatsächlich liegen Steckungen aus Alu bei. Die Suche in den ausgedruckten Baustufenfotos ist aufwendig und geben auch hier keinen richtige Aufschluss. Kurz gesagt - der Bau der Bücker ist sehr langwierig und setzt sehr viel Bauerfahrung voraus.. |

|

| Dennoch kommt Jörg, nach langer Zeit für das Suchen, schlussendlich zum Ziel und präsentiert den Rohbau vom unteren Mittelteil der Bücker. |

|

| Die Feiertage sind vorbei und bei Jörg geht es, neben der Arbeit, doch etwas weiter mit dem Bau der Bücker. Jörg meint: ich habe nun die Seitenruder fast fertig, Danach wird nun das Höhenruder gebaut. |

|

| Leon hat mir mit dem Bau vom Fahrwerk geholfen. Vielen Dank dafür. Liebe Grüße Jörg. |

|

| Immer wieder habe ich Zeit und verschwinde in den Bastelkeller. Inzwischen ist das Höhenleitwerk fast fertig. Anpassen und fertigstellen kann ich es erst wenn der Rohbau vom Rumpf fertig ist. Langes Überlegen und viel Kleinarbeit, wie die Teile zusammen passen, nimmt viel Zeit in Anspruch. Manachmal braucht es sogar eine Pause, um in Ruhe zu überlegen. Danach geht es dann auch gleich wieder weiter. Die Anleitung und die Pläne sind für einen Profi bestimmt ausreichend. Ich tue mich zwischendurch aber schwer. Es bereitet mir trotzdem sehr großen Spaß, weiter zu kommen in Richtung Ziel. Wichtig ist es, jedes Teil sauber zu bearbeiten und für den Zusammenbau vorzubereiten. Noch wichtiger ist es aber die Teile erst mal die zusammen zu stecken. Danach kann der Kleber Einsatz finden. |

|

|

| Inzwischen geht es mit dem Rumpf voran. Ein Kollege hat mir mit Balsaleisten 8x8 ausgeholfen. Diese fehlten im Bausatz. Das Gewebe für die Bespannung wurde inzwischen geliefert und Gerhard kommt die nächste Woche mal bei mir vorbei. dann werden wir zusammen das erste Teil bespannen. Das ist Neuland für mich und nach der Unterweisung bekomme ich das dann sicherlich auch hin. Liebe Grüße Jörg. |

|

| Vor einige Tagen habe ich Jörg besucht. Zusammen haben wir die erste Tragflügelhälfte mit Gewebefolie, mit der Farbe "Bückerweiß" bespannt. Die erste Seite haben wir zusammen begonnen. Ab der zweiten Seite hat Jörg schon Spaß daran gewonnen und den Rest alleine erledigt. Auch nutzen wir das Treffen um anstehende Fragen zu besprechen, bzw. gemeinsam eine Lösung zu suchen. Jörg hat 20 Meter von der Folie beschafft und es ist jetzt schon fraglich, ob die Folie für den ganzen Flieger überhaupt reicht. Für eine Flügelhälfte mit dem Querruder werden an die 4 Meter Folie benötigt. Um Jörg zu unterstützen nehme ich auch mal eine Tragflügelhälfte mit in meinen Bauraum. |

|

|

Heute besprechen wir den Motoreneinbau. Um den Moki Sternmotor an den Motorspant zu schrauben ist eine Aluplatte notwendig. Diese kann sich Jörg in einem metallverarbeiteten Betrieb wasserstrahlschneiden lassen. Bei den notwendigen Distanzen kann ich dann wieder unterstützen. Das riesige Rumpfgerüst nimmt den ganzen Bautisch in Beschlag. Die Rudermaschinen samt Kabel hat Leon schon eingebaut. Jetzt kommt man ja noch recht gut daran. Wir sprechen auch schon über die EWD beim Doppeldecker. Dies steht in den nächsten Schritten an. Für den nächsten Besuch muss ich daher meine verlängerte EWD-Waage mitbringen. Jörg ist noch dran am Bespannen der Teile. Momentan liegt das Mittelteil auf dem Tisch. Das bespannte Fahrwerk ist richtig toll geworden. Auf den Rippen ist Zackenband aufgebügelt. Das gibt den Teilen den richtigen Pepp. Da sind auch immer noch 2 Tragflügelhälten und diverse Kleinteile zu bügeln.Ich nehme gegen Feierabend nochmals eine Tragflügelhälfte und 4 Meter Folie mit. Mein Bautisch ist ja moentan leer. |

|

| Ab und zu besuche ich Jörg und Leon, um mich nach dem Stand der Bücker zu erkundigen. Die vielen Kleinarbeiten lassen nehmen noch viele Stunden in Anspruch. Bis auf den Rumpf sind alle Teile soweit bespannt. Ich habe Jörg meine große EWD Einstallwaage mitgebracht und wir gehen zusammen durch. wie die Einstellwinkel von Flügel und Leiwerk nach Bauplan eingestellt werden. Der Moki Sternmotor ist schon auf die halterung montiert und wird im nächsten Schritt mit dem Rumpf verschraubt. Ich nehme schon mal die schichtverleimten Oldtimerpropeller mit, um die Befesigungsbohrungen auf der Ständerbohrmaschinen herzustellen. |

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 660

|

2024 und 2025 - neues von unseren Modellbauern. Über die Sommermonate hatten wir ein Gespräch mit dem Rektor der Hauherrenschule. Wir sollen uns zukünftig den Platz mit einer Fahrrad AG teilen. Er betont, dass er die MBG-Radolzell nicht aus dne Kellerräumen vertreiben möchte. Daher haben wir in der Mitte vom Bauraum Platz geschaffen. Mehrere Anhänger voll mit Unrat, welcher sich über Jahre angsammelt hat, wurden ensorgt. 6 Tische fanden nun an den Wänden ringsherum Platz. In der Mitte von Raum ist nun ausreichend Platz für die gepante Fahrrad AG. Bis heute hatten wir keinen Besuch von der Fahrrad AG. Auch immer mal wieder kommen Gerüchte auf, dass wir wieder mal in andere Räume umziehen sollten. Mal schauen, was da noch auf uns zukommt! Der Herbst hat Einzug gehalten, die Tage werden kürzer und die heimische Heizung wurde wieder eingeschalten. Die einen Kollegen der Modellbaugruppe Radolfzell bauen Zuhause, die anderen Kollegen treffen sich nun wieder regelmäßig in den Vereinsbauräumen. Nachfolgend werden wir wieder über den Stand der Projekte berichten. In den Bauräumen treffen sich nun regelmäßig Zuhause bauen die Kollegen |

|

Achim. Auf dem zweiten Tisch nebenan hat schon mal sein nächstes Projekt mitgebracht. Die Kerne aus Styrodur sind schon geschnitten, Es wird sich also Einiges in unseren Vereinsbauräumen tun und wir können gespannt sein. Mit einem Probestück aus Styrodur hat er schon mal versucht eine Beplankung aus einer farbigen Feinschicht und Kohlefaser herzustellen. Er möchte beim Bau der Mü-28 Tragflügel auf die Beplankung von Holz verzichten. Wir können schon gespannt sein, wie das funktioniert. |

|

| Joachim. Erst vor zwei Wochen war ich in den Bauräumen, um Endleisten für meinen Orlic auf der Kreissäge herzustellen. Da hat Joachim gerade die Kerne für seinen Segler geschnitten.Beim nächsten Besuch hat er die Flügel schon wieder fertig und streicht diese gerade mit Porenfüller. |

|

| Die Flügel haben nun schon die Grundierung erhalten. Ein weiterer Kollege hat nun einen Bautisch |

|

| Joachim hat seinen Segler schon wieder fertig gestellt. Damit er auf unserem Modellflugplatz von der Piste starten kann, hat er gleich ein höheres Startgestell mit Laufrad gebaut. In der Nase ist ein Elektromotor eingebaut, um den Segler auf Höhe zu bringen. Die neue Flugsaison kann also kommen. Da der Winter aber erst begonnen hat, können wir sicherlich noch ein weiters Projekt von Joachim erwarten. |

|

| Michael. Micha hat Zuhause eine großen Bauraum in seinem Wohnzimmer. Letzten Sommer hat er seinen Doppeldecker beim Kunstflug stark beschädigt. Wenn dann Micha ein Modell wieder repariert oder renoviert kommt dabei meist ein ganz anderes Modell heraus. Der Erstflug ist bereits wieder erfolgt und er ist schon wieder am Bau einer Wega drann. Bitte Micha: sende uns wieder mal einige Bilder und informiere uns über den Stand deiner Wega. |

|

| Micha ist eifrig dran am Rohbau seiner Wega. Das Einziehfahrwerk ist eingebaut und kann auch schon ein- und ausgefahren werden. Da im Momentan kein Flugwetter ist können wir schon gespannt sein auf die nächsten Baufotos. Micha, wir sind schon gespannt, wie es weiter geht mit deiner Wega. In der nächstne Flugsaison haben wir dann zusammen eine Wegastaffel. |

|

| Micha war es nach der Knie-OP langweilig und er hat bei Lolo zwei Baukästen bestellt. Ja, der Winter ist lang und da kann das kein Schaden sein. Falls es Euch interessiert. Bei uns in der Linksammlung ist der PDF von den Modellen von Manfred Lupp. |

|

| Und beim Bau der Wega geht es bei Micha zügig voran. Die Tragflügel sind soweit fertig, dass diese bald verschliffen werden können. Am Rumpf muss nur noch der Rücken dran. Dann ist Wega auch schon fertig für die Bespannung. |

|

|

Roland. Roland war über die Feiertage fleißig. Die Kerne wurden zusammen mit Joachim geschnitten. Im Bereich vom Hauptholm wurden diese längs auseinander geschnitten. Roland hat dann die Steckung und den Hauptholm aus Pappelsperrholz gebaut. Diese wurde beidseitig mit Kohlefasergewebe beschichtet und dann mit den Kernen wieder zusammen geklebt. Auf den Hauptholm werden einige Kohlerowings unter Spannung aufgelegt und darauf kommt wiederum ein schmales Band aus Kohlefasergewebe. Im Bereich der Steckung wird nochmals ein Dreieck aus Kohlefaser aufgelegt und dann kommt über die gesamte Flügeloberseite nochmals eine Lage Kohlegewebe. Den Abschluss bildet dann die die Beplankung aus 1mm Abachifurnier. Nach dem Auflegen vom oberen Negativ wird alles mit Klebeband fixiert und kommt dann in den Foliensack. Mit der Vakuumpumpe wird dann das Sandwich gepresst und kann 24 Stunden aushärten. Wir sind schon gespannt auf das Ergebnis und wie es weiter geht. |

|

|

Die im Vakuum gepressten Tragflügel sind toll geworden. Die Außenfom wurde beschnitten und Roland nimmt die Flügel nun mit nach Hause. Dort werden dann die Einbauten der Rudermaschinen und Querruder, der Kabel usw. vorgenommen. Zum Beplanken der Unterseite ist Roland dann wieder bei uns in den Vereinsräumen. Ich denke, Roland wird uns davon berichten. |

|

|

Peter baut einen Snoopey mit 3 Meter Spannweite. Danke Peter für die Bilder. Wir sind alle gespannt auf Deinen Snoopey. |

|

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 2739

|

|||

|

|||

|

Auf den ersten Blick ist der Rohbau sehr sauber gebaut. Aufgrund der langen Lagerung sind natürlich Spuren zu erkennen und so muss so manche Beplankung ausgetauscht und so manche Klebestelle nachgeklebt werden. Das Höhen- und Seitenleitwerk muss noch fertig gestellt werden. Ansonsten freue ich mich sehr über das tolle Modell und möchte an dieser Stelle ein Dankeschön an Karl richten. Nun werde ich erst mal einige Meter der silbernen Gewebefolie bestellen und meinen Sternmotor aus der Vitrine nehmen. |

|||

|

|||

| Auch über die Weihnachtsfeiertage bleibt immer ein bisschen Zeit für den Modellbau. So wird beim oberen Mittelstück die eingedrückte 1mm Beplankung entfernt und dafür eine Beplankung aus 1mm Flugzeugsperrholz eingesetzt. Das das Modell am Baldachin später getragen wird, ist dies sicherlich sinnvoll. Da die Aufleimer teilweise defekt sind, werden diese auch gleich ersetzt. Das erste Teil ist nun fertig für die Bespannung. | |||

|

|||

| Da das Seitenruder wenig Auflagefläche zum Bespannen mit der Bügelfolie hat, wird dieses im Bereich der Endleiste mit Balsa aufgefüttert und eben geschliffen. Die Schlitze für die Scharniere werden gefräst. Danach ist auch das Seitenruder fertig für die Bespannung. Bei den Tragflügel sieht es ähnlich aus. Auch hier werden die Randbögen mit Balsa aufgefüttert, damit auch diese genug Auflagefläche für die Folie bildet. Die Flügel werden montiert und die Winkeldifferenz vom oberen zum unterem Flügel gemessen. Bei der Verschraubung der Streben muss noch was getan werden. Hier sind Messingrohre mit einem Innendurchmesser von 4mm eingeklebt. Hier sollt ich Gewindebüchsen einsetzen, damit die Streben verschraubt werden können. Einige Aufleiber sind defekt und müssen ausgetauscht werden. Es ist also bei den Flügeln noch Einiges zu tun, |

|||

|

|||

|

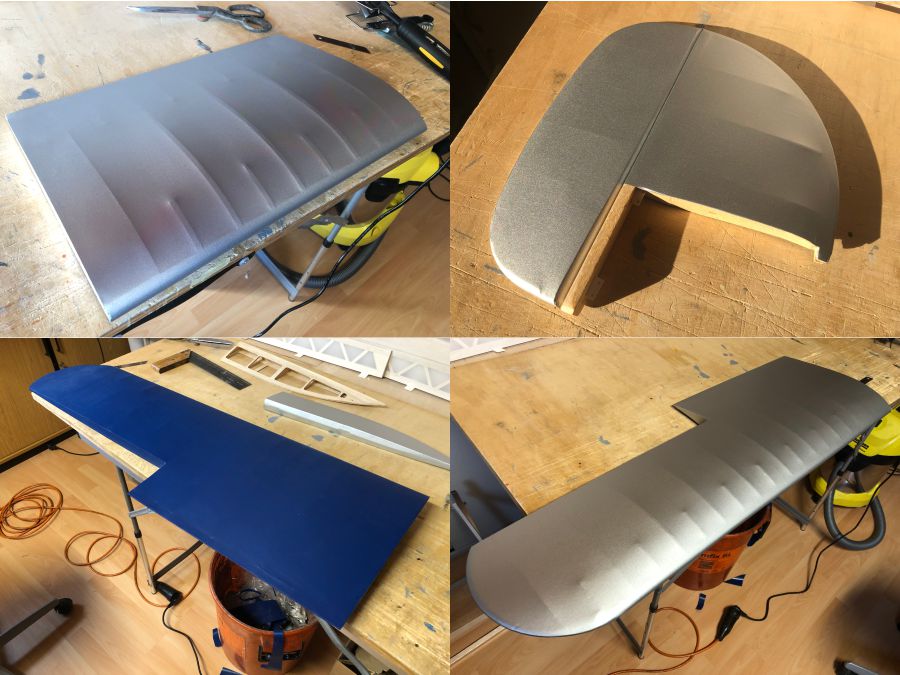

Das Mittelstück, beide obere Tragflügel und das Seitenruder sind fertig für die Bespannung. 10 Meter silberne Gewebefolie sind bestellt. Sobald ich das Höhenleitwerk fertig habe beginne ich mit der Bespannung. Dann folgen auch wieder einige Bilder. Da ich mit dem Orlic bald in der Zielgeraden bin wird das aber rnoch einige Zeit in Anspruch nehmen. Die silberne Gewebefolie wurde geliefert und beim Orlik fehlen mir wieder 10 Meter Lackiergewebe. So konnte ich diese Woche das Mittelstück, das Seitenleitwerk und die oberen Flügel schon mal bespannen. Da die Rollen mittlerweile bei Oracover nur noch eine Breite von 60 cm haben, reicht die Folie nicht um die Nasenleiste herum für oben und unten. Da ich noch ein große Rolle Gewebefolie corsairblau (65cm breit) habe, wird diese an der Unterseite verwendet. So reicht mir dann auch die silberne Folie für alle Flügel. Das Ergebnis kann sich sehen lassen. Das Höhenleitwerk wurde mittlerweile auch aufgefüttert und kann die nächsten Tage geschliffen und bespannt werden. Dann geht es weiter mit der unteren Tragfläche. |

|||

|

|||

| Auch das Höhenleitwerk hat mittlerweile seine Bespannung bekommen und ist fertig für den Einbau. Die nächsten Tage kommen die unteren Tragflächen auf den Bautisch. Dann werden auch diese für die Bespannung vorbereitet. Außerdem beginne ich schon mal mit dem Motoreneinbau am Rumpf. Momentan bin ich immer noch an den Kleinarbeiten dran vom Orlic. Diese werden noch eine Menge Zeit erfordern. | |||

|

|||

|

Die Flugsaison 2025 ist mittlerweile beendet und wir sind bei schlechtem Wetter wieder in den heimischen Bauräumen. Nach dem Bau vom Orlik hatte ich mir ja vorgenommen, nicht mehr solch große Flieger zu bauen. Doch nun ist es doch schon wieder soweit. Mit dem zusammengebauten Udet Flamingo ist schon wieder die räumliche Grenze erreicht. Gerade so bekomme ich den zusammen gebauten Flieger auf demn Bautisch, um die EWD zu messen. Laut Baubeschreibung werden nachfolgende Werte vorgegeben. Der Doppeldecker wird also wieder auseinander gebaut und ich starte mit der Bespannung vom unteren Flügel - unten wieder corsairblau. Oben die Farbei silber. Mit der Farbgebeng vom Rumpf bin ich mir noch nicht richtig schlüssig. Enweder rot oder Holzbeize. Da noch einige Zeit bis dahin vergehen wird, eilt die Entscheidung momnetan nicht. |

|||

|

|||

| DieTragfläche und die Querruder wurden über das Wochenende bespannt. Da sich der Winter angekündigt hat, geht es zugig mit der Fertigstellung voran. Das Höhenleitwerk wurde vermessen und eingeklebt. Für den Tank wurde im Rumpf eine Halterung hergestellt. Der Tank kann nun über die Wartungsklappe eingeschoben werden. | |||

|

|||

| Die Bowdenzüge für Höhen- und Seitenruder wurden eingebaut. Vier Rudermaschinen fanden ihren Platz im Rumpf. Der 60ccm Sternmotor wurde mit M5 Schrauben eingebaut und verschraubt. Einschlagmuttern und Schraubn müssen nun erst noch beschafft werden. Im nächsten Schritt kann nun noch der Bowdenzug für das Gas eingebaut werden. | |||

|

|||

| Als der Sternmotor mit den Einschlagsmuttern am Rumpf verschraubt war, wurde das gesamte Modell auch gleich mal montiert, um den Schwerpunkt zu kontrollieren. Trotz des langen Rumpfes und der kurzen Nase ist das Model sehr kopflastig.

Es wird also der beiliegende Hecksporn verwendet. Das recht raffinierte Teil ist aus mehreren Sperrholzschichten hergestellt. Die Dämpfung erfolgt mit einem Stück Moosgummi, die Federung erfolgt über Gummiringe. Das gesamte Konstrukt ist nicht ganz leicht. Das spielt aber keine Rolle. Im Bereich der Fahrwerksaufnahme wird die Bodenplatte fest mit dem Rumpf verklebt. Um später an die Elektronik zu gelangen, kann die Wartungsklappe, durch Lösen von vier M3-Schrauben abgenommen werden. Über diesen Zugang kommt man später auch an den Tank. Beim Verlegen der der Kerzenglühung werden noch Durchgangsbohrungen gesetzt. Dann sollte es doch bald soweit sein, dass ich den Rumpf bespannen kann. Da ich momentan als Einarmiger sehr viel Zeit habe schaue ich mich nach einem passenden Antikpropeller um. Die Schichtpropeller sind zwar kein Schnäppchen. Doch das muss sein! Auch werden gleich wunderschöne 150ziger Speichenräder aus Messing bestellt. Die sehen an meinem Flamingo toll aus |

|||

|

|||

| Da ich nun seit Anfang Dezember eine längere Modellbaupause einlegen musste, ruhte der Bau vom Flamingo. Nun ist es aber wieder endlich soweit, dass ich in den Bauraum kann. So wurde die letzte Tage die Fernsteuerung eingebaut. Für den Sternmotor habe ich die Kerzenglühung Glow5 von Microsens besorgt und im Rumpf eingebaut. Zwei dicke Kabel mit 2,5qmm Querschnitt versorgen die 5 Kerzen parallel mit Spannung. Vom Rumpfspant aus werden dann die einzelnen Silikonkabel mit 1qmm Querschnitt zu den Glühkerzen geführt. Dazu später. Abschließend wurde der Tankraum und der Motorspannt versiegelt mit 2K-Lack. Endlich habe ich nun das Lackiergewebe von Lanitz aufgebügelt. Der Übergang zum runden Rumpfrücken ist mit der Zackenschere geschnitten. Das sieht später sicherlich toll aus. Erst wollte ich den Rumpfrücken aus Birkensperrholz natur lassen. Doch die zahlreichen Spachtelstellen sehen nicht so schön aus. Nun habe ich mich entschlossen den kompletten Rumpf samt Seitenleitwerk zu lackieren. Bei der Farbe bin ich noch am überlegen. Entweder ockergelb oder rot. Morgen wird erst mal der Spannlack aufgetragen. | |||

|

|||

| Wie auf dem Bild zu sehen, ist immer noch Modellbauzeit. Der Flugplatz ist gefroren und stellenweise steht Wasser auf dem Platz. Im Bauraum ist es mollig warm und so schreitet der Bau vom Flamingo voran. Wie zu sehen wurde der Rumpf mit 2K-Farbe ocker 2 x gewalzt. Das Ergebnis ist ausreichend. Das Original war ja auch nur mit dem Pinsel gestrichen. Die Ruder sind angeschlagen und die Scharniere mit 0,5mm Stiften gesichert. Diese haben einen Kopf und können jederzeit wieder gezogen werden, um die Ruder zu demontieren. Nachdem nun auch der Kabelbaum für die Glühung und der Tank eingebaut ist, hat der Sternmotor auch seinen entgültigen Platz gefunden. Die einzelnen Kerzenstecker müssen noch montiert werden. Ein ganz besonderer Blickfang sind die Speichenräder. Diese kann man sich bei Herbie Wheels anfertigen lassen. Der Preis dafür entspricht dem Aussehen. Ich denke aber, dass muss bei diesem Modell so sein. | |||

|

|||

| Die Anlage ist somit eingebaut im Modell, alle Ruder sind angelenkt und am Sender schon programmiert. Noch einige Kleinigkeiten müssen erledigt werden. Dann geht es an den Servoeinbau an den Tragflächen. Eine größere Aktion ist dann noch die Verspannung. | |||

|

|||

| Und schon wieder ist mein Bauraum zu klein. Der Flamingo ist zusammen gebaut und ich beginne mit der Verspannung. Dazu muss ich erst Diamantlitze besorgen. Zwischenzeitlich kann ich mir ja schon mal auf dem Plan anschauen, von wo nach wo die Verspannungen erfolgen. Die Anlenkung vom unteren Querruder zum oberen Querruder kann ausgeführt werden. Auch kann ich schon mal den Schwerpunkt überprüfen und die Position der Akkus bestimmen. Es sind also immer noch Kleinigkeiten zu erledigen, bis der Erstflug erfolgen kann. | |||

|

|||

| Der Flamingo ist soweit fertig gestellt und wir warten auf geeignetes Flugwetter. Bis dahin findet der Flamingo seinen Platz bei den anderen Modellen im Hanger. Wir berichten, sobald der ERstflug erfolgt ist. |

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 766

| Orlik von den Oldgliders. |

| hier geht es zum Berichtsende. |

|

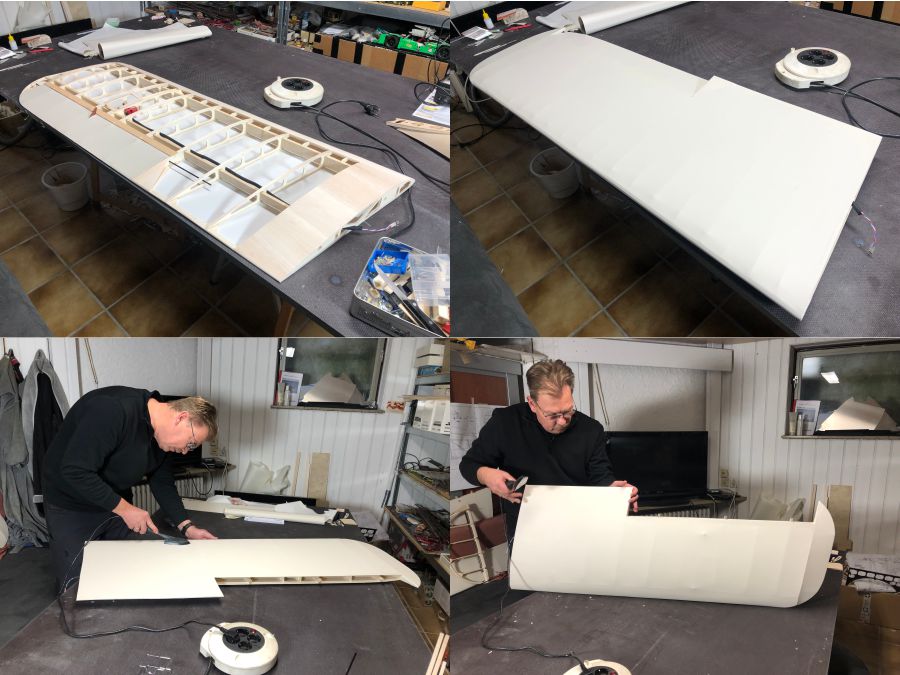

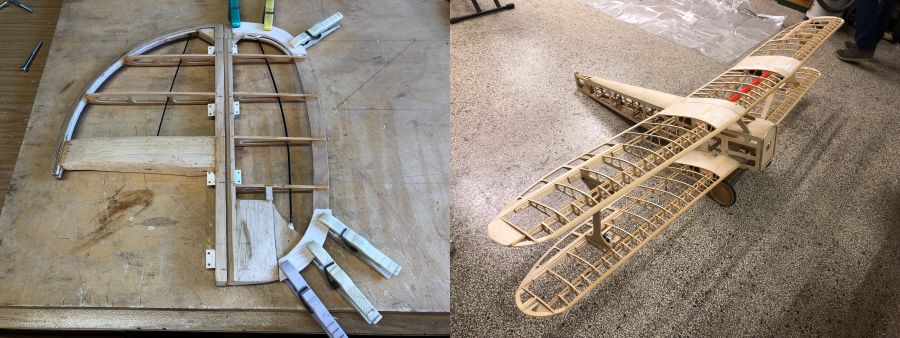

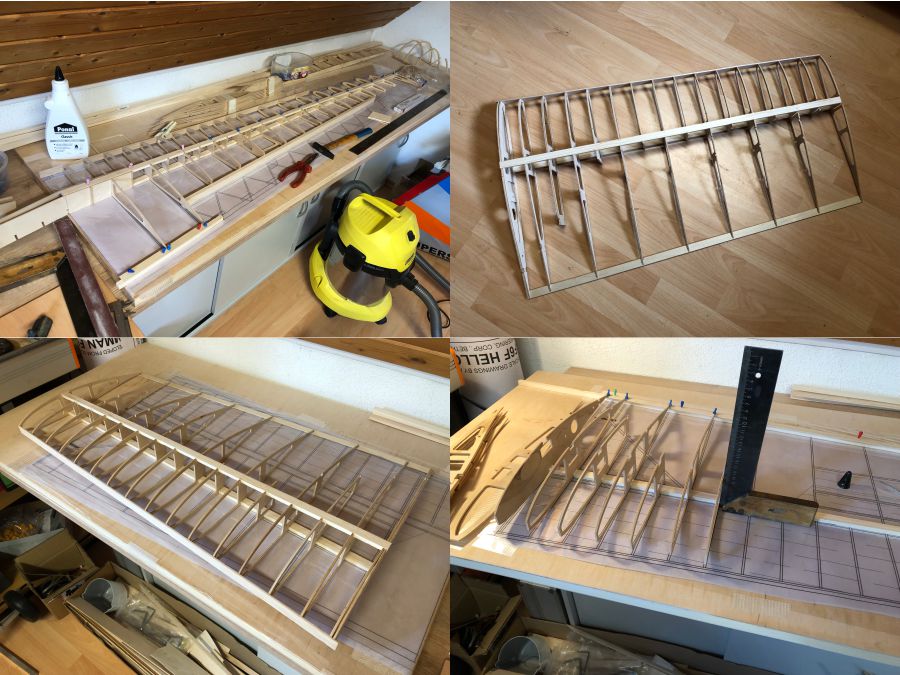

Unser Stefan hat sich 2019 den Bausatz vom Orlik von den Oldgliders im Maßstab 1:3 zugelegt. Eine riesige Kiste mit CNC - gefrästen Teilen ist notwendig um ein Modell mit 5 Meter Spannweite entstehen zu lassen. Einige Male habe ich Stefan besucht, um mich über den Stand vom Modell zu informieren. Mehrere Winter hat Stefan mit dem Bau vom Rumpf zugebracht. Irgendwann hat ihn dann aber die Lust verlassen und er hat das Projekt auf die Seite gelegt. Diesen Herbst hat er mich gefragt, ob ich den Oldtimer fertig bauen möchte. Ich habe wieder mal ja gesagt und damit steht mein Winterprojekt nun fest. Andere Kollegen benötigen für solch ein Mamutprojekt Jahre. Das soll bei mir aber nicht der Fall sein. Da ich Rentner bin kann ich täglich 2 Stunden am Modellbau bleiben und so sollte zur nächsten Flugsaion sich der Orlik endlich in die Luft erheben können. Pünklich zum Herbstbeginn starte ich mit dem Bau der Tragflügel. Im ersten Schritt wird bei den Oldgliders erst mal die Steckung bestellt. Für stolze 200 Euro bekommt man eine Flachsteckung aus CFK mit den daziu gehörenden Steckungsrohren. Passend für längere Tragflügel habe ich mir den 3 Meter Unterbauschränke beschafft und auf einer Arbeitsplatte findet nun ein sehr langes Baubrett seinen Platz. Im ersten Schritt wird erst mal, nach alter Väter Marnier der Bauplan der Tragfläche mit Rapsöl eingeölt. So wird dieser transparent und man kann damit einen rechten und linken Tragflügel bauen. Es sind zwar beine Flüglehälften ausgeplottet, leider sind diese nicht gleich lang. Nun wird erst mal kontrolliert, ob nach so langer Lagerzeit noch alle Teile vorhanden sind. Wir haben Glück. Es sind noch alle Teile vorhanden. Herbstanfang - Für den Tragflügel wird eine 2.5 Meter langer Hauptholm mit einem Querschnitt von 15 x 7mm benötigt. Im Bauhaus wird daher ein Stück feinjähriges Kantholt aus Kiefer besorgt und auf der Kreissäge in dem Bauraum entstehen 12 passgenaue Leisten mit ausreichender Länge. Nach langer Überlegung und Recherche im Internet beginne ich im ersten Schritt mit den Mittelstücken. Als Endleiste verwende ich Flugzeugsperrholz mit den Maßen 12 x 2mm. Diese wird zusammen mit dem Hauptholm auf das Baubrett geheftet. Darauf werden nun senkrecht die Rippen geklebt. die Wurzelrippe wird nur auf den unteren Hauptholm geklebt. Alle anderen Klebestellen bleiben noch lose. Ebenso wird die Knickversärkung nur gesteckt. Der obere Hauptholm wird aufgesetzt und angeleimt, die Wurzelrippen bleiben lose. |

|

| 1, Óktoberwoche - Der Hauptholm vom Außenflügel kann auch schon mal auf das Baubrett geheftet werden. Die Rippen werden nachgefeilt, bis diese passen. Dann können diese auch schon mal auf den unteren Hauptholm geklebt werden. Mit dem Anschlagwinkel wird kontrolliert, ob die Rippen gerade stehen.. Nachdem der Kleber angehärtet ist, kann schon der obere Hauptholm, unter Angabe von Weißleim, aufgesetzt und mit zahlreichen Stecknadel gesichert werden. |

|

| Das erste Mittelteil kann abgespannt werden, der Bauplan wird umgedreht, die Schutzfolie wird wieder angebracht und der Bau vom 2. Mittelteil kann in gleicher Art, gebaut werden. Beide Mittelteile sind nun soweit, dass die Steckungsrohre eingesetzt werden können. Diese wurden leider noch nicht aus Polen geliefert. |

|

|

Glücklicherweise ist ja noch genug zu tun an den Außenflügel und den Querrudern. Die Leisten aus zwei Stück 25x5mm Balsaleisten werden wieder auf der Kreissäge zugesägt und verleimt, dass diese eine Länge von 1,5 Meter ergeben. Danach wird die genaue Position der Rippen auf die Leisten übertragen. In den Bauräumen werden dann 3mm tiefe Sägeschnitte auf der Kreissäge angebracht. Nun kann die Leiste an der Unterkante bündig an die Rippen angeklebt und mit Stecknadeln gesichert werden. Im Internet gibt es schon zahlreiche Berichte über den Bau vom Orlik. Über den genauen Vorgang zur Flügelschränkung habe ich bislang nichts gefunden. Laut beiliegender CD werden nur die Maße an der Vorderkante angegeben. Daher werde ich die Querruder an den Flügel anhefen und diesen unten komplett beplanken. Danach richte ich mir einen Keil mit 8mm Schränkung für den Außenflügel und spanne damit den Außenflügel auf dem Baubrett auf. Die Hauptholme werden dann verkastelt und danach die Oberseite beplankt. Die Innenteile erhalten keine Schränkung. Die Steckung und die Rohre sind angekommen. Gleich werden diese auf Länge geschnitten und eingesetzt. Stefan hat ja schon Vorabeit mit dem Rumpfgerippe geleistet. Nun werden die Anschlussrippen mit Wächeklammern zusammengespannt und die Rohre mit Uhu-plus schon mal geheftet. Die losen Anschlussrippen werden ebenfalls mit Weißleim angeklebt. So kann alles aushärten und alles passt danach sauber zusammen. Und schon kann ich das rechte Querruder zusammen kleben. |

|

|

Nachdem das Querruder getrocknet ist wird dieses abgelängt und in den Außenflügel eingepasst. Bis zum einkleben wird das Querruder mit Klebeband fixiert. Je 100 Bretter in der Stärke 3mm und 4mm wurden geliefert. Dies sollte für die Flügel - und Rumpfbeplankung ausreichen. |

|

| Und schon beginnen wir mir dem Bau der linken Tragfläche. Der Bauplan wurde umgedreht und die Schutzfolie wieder aufgebracht. In der gleichen Art, wie schon die rechte Fläche wird auch diese Flügelhälfte gebaut. |

|

| Nachem das linke Querruder gebaut wurde, werden Flügelinnenteil an den Außenflügel angepasst. Nach dem Beplanken möchte ich den Flügel auf der Oberseite auflegen, 100mm unterbauen und zusammen kleben. Dabei kann schon mal die eine Seite vom Innenflügel mit der Sperrholzverstärkung verleimt werden. Danach kann in einer Drehbewegung die Flügel zusammengefügt werden. |

|

| Nachdem Verkleben der Sperrholzverstärkungen werden alle Verkastelungen vom Innenflügel aus Pappelsperrholz zurecht geschnitten und mit Weißleim angeklebt. Auf der Kreissäge werden die Verstärkungen aus 10mm Pappelsperrholz zurecht gesägt und eingpasst. Danach werden diese mit eingedicktem Epoxydharz eingeklebt. Dabei werden auch die Steckungsrohre ordenlich verklebt. Das sollte dann halten. Die Querruder werden nun mit einigen Klebepunkten an den Flügel angeklebt und mit einigen Klammern gesichert. |

|

| Nun sind gute 2 Stunden mit Hobel- und Schleifarbeiten angesagt. Die Leisten an den Querrudern werden eben mit den Rippen gehobelt. Der komplette Außenflügel wird überschliffen bis keine Unebenheiten mehr vorhanden sind. |

|

|

Beim Zusammenkleben der Beplankungen verwende ich gerne das Abklebeband für Maler von Tesa. Das Band lässt sich danach leicht abziehen. Als Kleber verwende ich Uhu - hart. Dabei gehe ich wie folgt vor. Auf dem Baubrett wird ein Streifen vom Band aufgebracht. Die erste Beplankung wird mit einige Stecknadeln auf dem Baubrett fixiert und es wird einseitig der Kleber aufgetragen. Die zweite Beplankung wird angedrückt, der Kleber verstrichen und leicht überschliffen. Der Staub wird entfernt und das Klebeband aufgebracht. Die Beplankungen werden auf dem glatten Band verschoben und umgedreht. Die zweite Klebeseite wird auch verstrichen und leicht überschliffen. Nach dem Entfernen vom Staub wird das zweite Klebeband aufgebracht. Die Beplankung wird zum Trocknen beiseite gelegt. |

|

| Die Unterseite an den Außenflügel wird beplankt. Das Aufziehen der Beplankung erfolgt mit Patex. Die Aufleimer werden mit Weißleim angeklebt, an den Stoßkanten mit Uhu-hart. Dann wird der Flügel umgedreht und alle Klebestellen von innen mit verdünntem Weißleim nachgeklebt. Um die Querruder am Ende ausschneiden zu können wird mit dem Cuttermesser von oben ein Stück die Beplankung durch die zwei 10mm Leisten durchgeschnitten.Danach wird die Enleiste wieder auf den Spitz geschliffen. Damit der Außenflügel die Schränkung von 8mm erhält, wird die komplette Endleiste mit 6mm unterlegt und der Flügel aufgespannt. Nun wird beidseitig am Haupthholm die Verkastelung aus 3mm Balsa zugeschnitten und mit Weißleim angeklebt. Viele Klemmen kommen wieder zum Einsatz. |

|

| Die Oberseite wird nochmals mit einer langen Schleifleiste leicht überschliffen, damit die Beplankung überall schön aufliegt. Im ersten Schritt wird die Nasenleistenbeplankung wieder aufgezogen. Jede zweite Rippe verwende ich Kontaktkleber. Auf die Rippen dazwischen wird wieder Weißleim aufgetragen. Nach dem Aufziehen der Beplankung wird mit einigen Stecknadeln die Verklebungen gesichert. Einige Stunden sind wieder notwendig um alle Aufleimer zuzurichten und aufzukleben. In der Trockenzeit werden an den Mittelstücken Auflagen für die Beplankung aus 3mm Pappelsperrholz zugerichtet und angeklebt. |

|

| Nachdem die Beplankung der Flügelenden oben überschliffen wurde, kann das Querruder heraus geschnitten werden. Die funktioniert mit einer Klinge vom Balsamesser recht einfach. Mit einigen Lappen kann die Klinge gut geführt werden, ohne sich zu schneiden. Die Querruder und die Aussparung werden eben geschliffen. Am Querruder wird nach unten hin ca. 3mm schräg gehobelt, damit das Ruder auch nach unten ausgeschlagen werden kann. Die Scharniere werden eingesteckt und schon sind die Ruder angeschlagen. Beide Flügel sind somit bereit um mit den Mittelstücken verklebt zu werden. |

|

| Damit beide Flügel den gleiche Knick erhalten wird eine Unterlage gerichtet. Nun wird an den Knickverstärkungen, den Holmen und sonstigen Klebeflächen ausreichend Weißleim aufgetragen. Die zwei Flügelteile werden zusammen gefügt und mit zahlreichen Klammern gesichert. Im Bereich der Nasenleiste werden Knickverstärkungen aus 3mm Birkensperrholz zugerichtet und angeklebt. Im Bereich der Endleiste habe ich 2mm Bohrungen in die Rippe gebohrt. Dort ist ein 2mm Federstahl mit entsprechendem Knick mit Uhu plus eingeklebt. So können beide Flügel über Nacht aushärten. |

|

| Nach dem Zusammenkleben sind die Flügel nun nicht mehr so handlich. Beim Umdrehen im Raum wird überall angestoßen. Aufgrund der Länge können die Flügel auch nicht mehr senkrecht gelagert werden. Aber es ist ja bald geschafft und die Tragflügel sind bald fertig. Die untere Beplankung kann nun am Stoß festgeklebt werden und die oberere Beplankungen werden eingepasst. Das Einkleben erfogt dann wieder mit Weißleim und vielen Stecknadeln. Die Nasenleiste wird eben gehobelt. Darauf kommen wieder 2 Lagen mit sehr hartem 3mm Balsa. Parallel können schon mal die Randbögen vorbereitet werden. |

|

| Die Querruder werden nochmals nachgearbeitet, damit diese auch schön passen. Die Nasenleisten werden vogehobelt und anschließen mit einer langen Schleifleiste verrundet. Im letzten Schritt werden dann die Randbögen in Form geraspelt und dem Verlauf entsprechend eben geschliffen. Damit sind nun die Tragflügel fertig für die Bespannung und werden erst mal beiseite gelegt. |

|

| Im nächsten Schritt wenden wir uns der Rumpffertigstellung zu. Hier hat unser Stefan ja schon viel Vorarbeit geleistet. Aufgrund der langen Lagerzeit sind einige Leisten lose oder gebrochen. Also müssen erst mal einige Reparaturarbeiten durchgeführt werden. Während das Vorderteil trocknet wird schon mal die Beplankung aus 3mm Balsa angepasst. Im Internet beplanken einige Kollegen den Rumpf längs mit vielen Leisten. Dann ist danach eine Menge Spachtelarbeit angesagt. Andere gehen so wie ich vor und bringen von Spant zu Spant einzelne Teile auf. Damit der Rumpf gerade bleibt, wird die Beplankung wechselseitig aufgezogen. |

|

| Nun bin ich schon über eine Woche damit beschäftigt, von Spant zu Spant, die Beplankung aufzubringen. Jedes Einzelteil muss hierbei recht genau zugeschnitten werden und dann mit vielen Stecknadeln und Klebeband angeklebt werden. Kleinere Unebenheiten werden dann gleich mit Kavan Leichtspachtel überzogen und glatt geschliffen. Das Ergebnis ist jedoch toll. Bis zum Wochenende solte der Rumpf dann seine komplette Hülle erhalten haben. |

|

| Die Beplankungen am Rumpf sind bald alle angepasst und angeklebt. In den Trockzeiten wird schon mal das Höhenleitwerk zusammen geklebt und das Gerippe der Dämpfungsfläche nimmt schon mal den Platz ein. Dies ist hinten gesteckt mit einem 6mm Buchendübel. Mit einer M4 Schraube wird dieses dann verschraubt. Beim Seitenruder werden alle Teile gesucht und schon mal zusammengesteckt. Leider fehlen einige Rahmenteile dazu. Also werden diese erst mal vom Bauplan abgepaust auf 3mm Birkensperrholz und mit der Laubsäge ausgesägt. Dann können die Einzelteile schon mal mit Weißleim zusammen geklebt werden. Ich hatte ja Bedenken, dass das riesige Seitenruder labil ist. Die Festigkeit ist jedoch ausreichend. Es kommt ja noch die Beplankung und viele Aufleimer drauf. |

|

|

Die letzten Tage habe ich fast jeden Mittag damit zugebracht die Bepplankungen am Rumpf anzupassen und dann mit Weißleim anzukleben. Mit vielen Klammern und Stecknadeln wurden diese fixiert bis der Kleber ausgehärtet war. Doch pünklich zum heiligen Abend habe ich das letzte Beplankungsteil eingepasst und angeklebt. Parallel wurden dann schon mal alle Spalte und Übergänge mit Kavan Leichtspachtel überzogen. Nach dem Überschleifen sieht das Ergebnis schon recht toll aus. Zwichendurch wurde das Seitenruder fertig gestellt und ist nun bereit für die Bespannung. An dieser Stelle wünsche ich allen Lesern, welche den Bericht gespannt verfolgen, ein Frohes Weihnachtsfest und einen Guten Rutsch in das Jahr 2025. Das letzte Stück Beplankung wurde heute eingesetzt. Nun folgen einige Stunden mit Spachtel- und Schleifarbeiten. Zur Entspannung wird zwischendurch der Kabinenrahmen gebaut. das Seitenruder bespannt, usw. |

|

| Der Kabinenrahmen wird auf dem Rumpf zusammen geklebt. Damit die Rundbögen und der Kabinrahmen Stabilität erhalten wird ein 2mm Federstahl eingesetzt und mit Uhu-plus eingeklebt. Damit der Kabinenrahmen vorne fixiert ist wird eine Formteil hergestellt welches in den vorderen Spant passt. Die Verriegelung erfolgt hinten am Kabinrahmen über einen Bowdenzug. Dieser endet unter der linken Tragläche. Diese Art vom Kabinverschluss wird ja vielfach angewendet. |

|

| Der Bau vom Höhenleitwerk hat doch noch einiges an Zeit in Anspruch genommen. Diverse Teile wurden neu hergestellt, da diese nicht mehr vorhanden waren. Nachdem das Gerippe aus Sperrholz gebaut war, wurde die Beplankung aus 2mm Balsa aufgezogen. Zwei Rudermaschinen wurden in die Dämpfungfläche eingebaut. Zuerst wollte ich ja aus gewichtsgründen die Rudermaschinen für das Höhenruder auch vorne im Rumpf einbauen. Da die Bowdenzüge samt Anlenkung auch Gewicht auf die Waage bringen und das Leitwerk eine Spannweite von 90cm hat, habe ich mich für diese Lösung entschieden. Nun kann für den Transport das komplette Höhenleitwerk abgebaut werden. |

|

| Die oberre Beplankung ist an der Dämpfungsfläche aufgezogen und alle Aufleimer sind an den Rudern dran. Nach dem Verschleifen der Teile nimmt das Höhenleitwerk schon mal seinen Platz ein. |

|

| Das komplette Höhenleitwerk ist mit Lackiergewebe bespannt und die Scharniere sind angeschlagen. Im nächsten Schritt geht es weiter mit der Bespannung der Tragflügel. Die Rudermaschinen sind schon eingebaut in die Flügel. 50 Meter verdrilltes Servokabel, 10 Meter Lackierfolie und der Elektroantrieb mit 1600 Watt sind bestellt. |

|

| 10 Meter Lackiergewebe und 50 Meter verdrilltes Kabel wurden geliefert. Der Elektroantrieb ist leider momentan nicht lieferbar. Ich habe aber noch einen dicken Axi, mit 995 Gramm Gewicht, in meinem Fundus. Die nächste Woche werde ich den Flieger mal zusammen stecken und schauen, wie ich mit dem Schwerpunkt hin komme. Die Unterseite der Tragflügel ist nun bespannt und die Bremsklappen wurden vorbereitet. Diese bestehen aus 2mm Birkensperrholz. An die Stirnseite wurde ein 2mm Messingrohr geklebt. Dieses wird mit einem 1mm Federstahl als Scharnier verwendet. Im nächsten Schritt wird die Oberseite der Flügel bespannt. |

|

| Die Bügelarbeiten sind alle soweit erledigt. Die Rumpf - Flügelübergänge wurden aufgefüttert und der Orlik wurde schon mal in der Wohnung zusammen gesteckt, um den Schwerpunkt zu kontrollieren. Durch die kurze Schnautze und den langen Rumpf hinten heraus ist wahrscheinlich eine Menge an Balast in der Nase notwendig. Als Antrieb kommt daher ein AXI 5345/14 HD V2 mit langer Motorwelle zum Einsatz. Hierzu wird ein 6mm Motorspant vorbereitet und an die Nase angeklebt. Nach dem Einbau vom 1kg schweren Motor wird der Segler nochmals zusammen gesteckt und der Schwerpunkt überprüft. Zusammen mit 2 Stück 4S-Lipos 5 Amper, kommt der Schwerpunkt schon recht gut hin. Parallel habe ich bei Kavan für den Motor noch einen passenen 130A HV-Regler bestellt. Der Antrieb ist somit für eine Segler bis zu 16kg ausgelegt. Das sollte dann ausreichen. |

|

| Die letzten Kleinarbeiten nehmen noch viel Zeit in Anspruch. Im Höhenleitwerk wurden kleine starke Digitalservos eingebaut. Im Flügel wurden zwei kleine Servos für die Störklappen eingebaut. |

|

| Nebenbei wurde der Rumpf 2x mit Porenfüller gestrichen und zwischendurch fein geschliffen. Dann wurde dieser mit 50 Gramm Glasgewebe und Spannlack bespannt. Beim 2. Anstrich mit Spannlack wurden 10 Prozent Talkum dazu gemischt. Danach wurde der Rumpf geschliffen und mit dem ersten Anstrich Aryllack begonnen. Auch diesem wurden gleich 10 Prozent Talkum beigemischt. Nachdem alle Rudermaschinen eingebaut sind wurde das Seitenruder mit dünnen Drahtseilen angelenkt. Der Motor wurde schon mal eingbaut. Damit der Rumpf endlich festen Halt bekommt wurde eine Auflage aus Sperrholz hergestellt. Die Kabine wurde angepasst und nach dem Streichen vom Rahmen mit Uhu-plus aufgeklebt. |

|

| Der Rumpf wurde mehrmals geschliffen und mit einigen Anstrichen Aryllack versehen. Bis auf den letzten Anstrich wurde immer Talkum beigemischt und nach dem aushärten der Farbe fein geschliffen. |

|

| All diese kleinen Arbeiten haben viele Tage in Anspruch genommen. Doch bald ist es geschafft! Um den Orlik zusammen zu bauen, muss ich unser Wohnzimmer in Anspruch nehmen. 5 Meter Spannweite füllen diesen Raum gerade aus. |

|

| Im ersten Schritt wird die Einstellwinkeldifferenz (EWD) gemessen. Das Höhenleitwerk wird auf 0 Grad eingestellt und danach die Anstellung am Tragflügel gemessen. Die Digitalanzeiger zeigt dabei eine Anstellung von 1.4 Grad an. Da das Höhenruder ja recht groß ist, können wir die EWD so belassen. Die Auflage vom Höhenruder kann ja jederzeit noch verändert werden. Genaueres sehen wir ja nach dem Erstflug. Im zweiten Schitt wird der Schwerpunkt geprüft. Dieser liegt direkt vor der Steckung. Für die Flugakkus (12S, 5A) wurde eine Auflage über dem Regler (130A, HV) gefertig. Dort wollen die Lipos ihren Platz finden. Beim Auswiegen fehlen immer noch um die 100 Gramm in der Nase. Also, werde ich eine Aufnahme fertigen, um die Flugakkus und den Empfängerakku aufzunehmen. Das Gesamtgewicht beläuft sich momentan auf 10,5 kg. Da nun der Flieger schon mal komplett zusammen ist, werden gleich alle Ruder angeschlossen und der Sender programmiert. Danach wandern wieder alle Einzelteile zurück in meinen Bauraum. |

|

| Was ist noch in den nächsten Schritten zu tun? Eine Aufnahme für die Flugakkus sollte hergestellt werden. Ein passender kurzer GFK Spinner mit einem Duchmesser von 80mm wurde bestellt. Die Aufnahme für den Klapppropeller werde ich selbst fräsen. Einige Verzierungen und Schriftzüge müssen noch angebracht werden. |

| Stand 17.03.2025 - es ist bald geschafft. Die zuvor genannten Punkte sind erledigt. Da auf der Lackierfolie von Lanitz nur schlecht abgeklebt werden kann habe ich 2mm breite schwarze Zierlinien angebracht. Diese sind aus Plotterfolie hergestellt. Das Ergebnis ist schön. Für diese Woche ist ja schönes Wetter vorhergesagt. Da werde ich dann den Vogel im Freien aufbauen und die Zielrlienien mit 2-k-Lack versiegeln. Bilder vom fertigen Modell folgen dann noch umgehend. Nach der Herstellung vom neuen Startwagen kann der Orlik zum ersten Mal in die Luft. |

- Details

- Geschrieben von Gerhard Kenner

- Kategorie: Bauberichte

- Zugriffe: 2829