|

Wir bauen eine Tiefziehbox. Nachdem wir nun doch 3 Kollegen an der Zahl sind, welche einen Eigenbau von einem Jet herstellen und dafür Kabinenhauben benötigen, ist es an der Zeit eine Vorrichtung herzustellen, um diese selbst zu ziehen. Auch werden immer wieder Abdeckungen für Rudermaschinen, Hauben für die Hubis oder sonstige Tiefziehteile benötigt. Unsere Tiefziehformen sind weitgehend hergestellt. Wir gehen den Bau der Vorrichtung also an. Mehrere Stunden habe ich schon am Internet, mit der Suche nach Lösungen zugebracht. Doch so eine richtige geniale Idee habe ich bislang noch nicht gefunden. Bei vielen Lösungen ist ein Backofen im Spiel, oder es wird mit dem Heißluftfön gearbeitet. Das soll bei unserer Lösung nicht der Fall sein. Ich habe mir das mal in einem Stockacher Profiunternehmen angeschaut. |

| Funktion einer Tiefziehvorrichtung.

Die Tiefziehform wird in einen Kasten am Boden eingelegt und kann dann hochgefahren werden. Das Tiefziehmaterial wird in einen Rahmen eingespannt. Heizstrahler, mit ca. 4 KW, fahren über dasTiefziehmaterial und bringen diese auf die notwendige Temperatur. Dies funktioniert über eine voreingestellt Zeit. Die Heizstrahler fahren zurück und das Tiefziehmaterial wird aufgeblasen. Die Formfährt nun nach oben, unter das aufgeblasene Tiefziehmaterial. Dann wird im unteren Kasten das Vakuum gezogen und das Tiefziehteil ist fertig. Sieht eigentlich recht einfach aus. Es sind jedoch einigen Stunden Überlegung notwendig, bis ich einen Ansatz für die Vorrichtung habe. Diesen möchte ich nachfolgend schildern, indem wir die Vorrichtung bauen. Stückliste für den Nachbau. |

| 24.01.2016 - 3 Heizstrahler sind bei Amazon bestellt. Jeder Heizstrahler hat 1600 Watt und kostet nur 20 Euro. Kurz nach der Bestellung bekomme ich schon den Bescheid,dass die Strahler auf die Reise geschickt wurden.

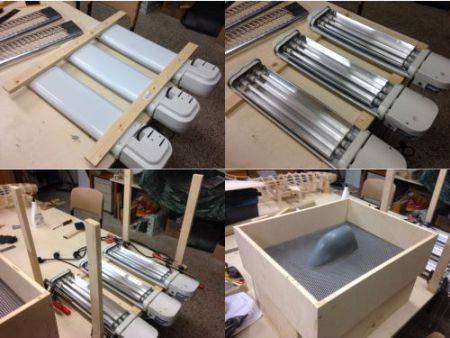

26.01.2016 - die Zeichnung für die Vorrichtung ist erstellt. Platten mit 600 x 500 mm sollen verarbeitet werden können. Das sind so die Standardmaße, welche im Handel erhältlich sind. Eine Stückliste für die Materialzuschnitte ist vorhanden. Heute Abend geht es in den Baumarkt. Dort werden die Zuschnitte für den Unterkasten und den oberen Aufsatz zugesägt. Ich bin mir über die Stärke noch nicht ganz schlüssig. Das werde ich aber nach Gefühl entscheide n, wenn ich das Material in den Händen halte. Die Zuschnitte wurden im Baumarkt erstellt und ich bringe diese gleich in die Bauräume. Ich schaue kurz ob die Maße stimmen und kann es dann aber nicht lassen, die Teile gleich zusammen zu kleben. Zusätzlich werden einige Bohrungen für die Verschraubungen gesetzt und diese mit Spaxschrauben verschraubt. Da die Box ja nur auf Unterdruck belastet wird, reichen 3 Schrauben pro Kantenlänge. Danach wird der äußere Rahmen um die Box zusammen gesetzt und verschraubt, damit diese winklig ist. Der Rahmen hat 2 mm Luft und lässt sich auf der Box verschieben. Gleich teste ich meine Idee,hebe die Box im Rahmen an und lasse diese wieder absinken. Aufgrund der Luftverdrängung sinkt diese langsam ab. Diesen Effekt möchte ich für das Aufblasen vom Tiefziehteil nutzen. Pro 100 mm Verfahrwegwerden ca. 30 Liter Luft verdrängt. Das sollte reichen, um dieTiefziehfolie aufzublasen. 27.01.2016 - heute wird das Lochblech im Betrieb auf Maß geschnitten. Dann kann es heute Abend weitergehen. Und so ist es dann auch. Das zugeschnittenen Lochblech wird entgratet und kommt dann auf die untere Box. Das Blech wir späterdann mit Silikon auf die untere Box geklebt. Nun wird am unteren Rand eine 36mm Bohrung für den Staubsauger gebohrt. Die geschieht mit der Lochsäge. Ein bisschen nachfeilen, dann passt auch schon der Staubsauger in die Bohrung. Nun starten wir gleich mal eine Versuch. Eine Styroporplatte mit 20mm wird auf den Rahmen gelegt und der Staubsauger eingeschaltet. Die Platte biegt sich durch und ist dann mit eine Knall entzwei. Das Vakuum scheint auszureichen, um die Kabinenhaube tiefzuziehen1 |

|

| 05.02.2016 - die Strahler sind mittlerweile eingegangen. Um die gesamte Wärmeabstrahlung zu erhalten, werden zuerst die Abdeckungen aus Alu demontiert. Zuerst wollte ich die Konstruktion mit Stahlrohren herstellen. Die Heizstrahler sind leicht und mit Holz geht es schneller. Die Heizstrahler werden auf die Fläche von 600mm x 500mm vermittelt und Rückseitig mit dem Holz verschraubt. Dazu werden die Blechschrauben herausgeschraubt und diese durch längere Schrauben ersetzt. Nun kommen an die Latten 4 Füße dran und werden an den Ecken mit Kontenverstärkungen aus 3mm Sperrholzbeidseitig verstärkt. Die Füße habe ich vorerst 100mm länger hergestellt, damit ich notfalls die Füße nochmals absägen kann. Die Strahler sind somit 100mm über der Kunststoffplatte angeordnet. Die genau Lage werden dann durch Temperaturmessungen ermittelt. Dazu habe ich mir schon ein Infrarotmessgerät besorgt. Leider kann ich das Gestell nicht fertig stellen, da ich leider nicht genug Material eingekauft habe. Nicht so schlimm. Ich muss sowieso noch mal in den Baumark und Silikon für das Lochblech und Scharniere für die Blechrahmen besorgen. Für heute können die Teile trocknen und derTisch bleibt belegt, auch wenn wir besprochen haben, nach dem Bauen die Tische wieder zu räumen für die Kollegen.

11.02.2016 - die Tiefziehvorrichtung steht unter dem Bautisch und ich warte noch auf 2 Stahlrahmen, welche beim Laserschneiden sind. Die Zusage habe ich für Ende dieser Woche. 4 Schnellspanner muss ich noch besorgen.Dann kann der Rahmen mit den Kasten verschraubt werden und demersten Tiefziehversuch steht nichts mehr im Wege. Heute habe ich die Tiefziehform für die Kabinenhabe der Cleanys fertig gestellt und Andreas hat seine für Panther auch schon einige Tage fertig. Passende Tiefziehfolie habe ich im Baumarkt gefunden. Dort gibt es Polycarbonat in Rollen. Die Folie ist 1,25 Meter breit und kann Endlos gekauft werden. Für unser Plattenformat von 600x500mm also ideal. Der Preis ist auch gut. Jetzt muss sich die Folie nur nochgut tief ziehen lassen. Aber das werden wir noch sehen. 16.02.2016 - heute habe ich die Rahmen vom Laserschneiden bekommen. Die haben gerade mal 50 Euro gekostet. Da kann man nicht meckern. An einem Rahmen werden 3 Bohrungen pro Kante gebohrt und diese gesenkt. Anschließend wird der Rahmen mit Silikon auf den Holzrahmen geklebt und mit den Senkkopfschrauben verschraubt. Senkt man den oberen Rahmen nun ab, liegt dieser schön auf den unteren Kasten auf. Dazwischen kommen dann noch später die Dichtgummis,damit alles schön dicht ist und das Vakuum gut gezogen werden kann. Den oberen Rahmen und die Schnellspanner nehme ich mit nach Hause, um noch die Gewinde anzubringen. Dann können bei nächsten Mal die Schnellverschlüsse noch mit dem Holzrahmen verschraubt werden. Dann steht dem ersten Tiefziehversuch nichts mehr im Wege. Ich bin schongespannt! |

|

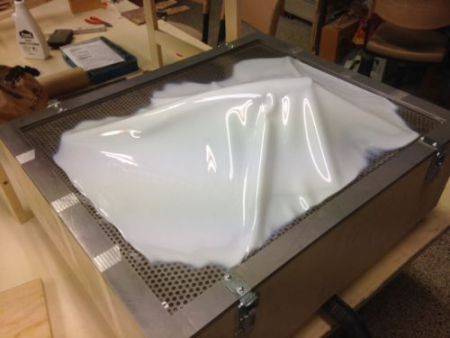

| 20.02.2016 - Die Schnellverschlüsse hatte ich zu Hause montiert. Bei OBI hatte ich eine PET-Folie von der Rolle gekauft.1,25 Meter breit von der Rolle - sehr preisgünstig - aber leider nichts zum Tiefziehen. Bis 170 Grad ist die Folie transparent, dann schlagartig wird die Folie milchig. Zudem ist der Rahmen stirnseitig nicht dicht. Daher kann kein Vakuum gezogen werden. Das Ergebnis ist unten zu sehen. Kabinenhaube ist dies keine, aber vielleicht kann das Teil als Berglandschaft bei den Eisenbahnern verwendet werden.

Abhilfe: über das Wochenende wurden in den oberen Rahmen Bohrungen gesetzt und in den unteren Rahmen je 4 Gewinde pro Seitenlänge gesetzt. Damit kann nun die Folie zwischen den beiden Rahmen zusammengespannt werden und ist nun sicherlich dicht. Über das Internet habe ich 10 Platten Vivac bestellt. Auch hier lohnt sich der Preisvergleich. Wenn das Material da ist starten wir zum nächsten Versuch. 22.02.2016 - der nächste Tiefziehversuch schaut schon besser aus. Der Rahmen ist nun dicht, da die Folie nun mit mehreren Schrauben zusammen gehalten wird. Der nächste Zug erfolgt mit weniger Temperatur. Nach ca. 40 Sekundensind 160 Grad erreicht, die PET-Folie hängt gleichmäßig durch, der obere Formkasten wird abgesenkt, die Folie wird leicht aufgeblasen, die Strahler lassen wir weiter an, der Staubsauger wird eingeschaltet, mit einem Schlag liegt die Folie an denTiefziehformen an. Das sieht doch schon wesentlich besser aus. An zwei Stellen haben wir noch die Verfärbungen. Da war es wohl noch zu heiß. Vielleicht ist dies auch durch das Aufblasen geschehen. Vielleicht sollten die Heizstrahler doch weggefahren werden. Ich denke, da müssen wir noch ein bisschen üben. Mit dem Ergebnis von heute können wir doch zufrieden sein. Parallel habe ich einige Vivac - Platten über das Internet bestellt. Die sind zwar etwas teurer,jedoch lassen sich die Folien leichter tiefziehen. Zeitgleich hat sich unser Kollege Berthold aus Österreich gemeldet. Sein Hinweis bestätigt unser Ergebnis. Hallo Gerhard, PET kristallisiert und wird weiß. Wenn man die Folie beim Extrudieren schnell abkühlt, bleibt sie amorph. Zusätzlich werden diese Materialien modifiziert, damit sie nicht so schnell kristallisieren. Billiges Folienmaterial aus PET ist spröde und kristallisiert sehr schnell. Gutes Material wäre ein Flaschenmaterial, doch das ist den meisten Folienherstellern zu teuer. Woraus die Folie hergestellt wird, wird Dir keiner sagen und das kannst Du mit Hausmitteln nicht feststellen. Sehr gute Folien kommen von Octal (Material nennt sich D-PET). Die Folien sollen irre transparent sein, extrem schlagzäh und stippenarm. Das ist so ein Flaschenmaterial. Der Kunde stellt den Rohstoff selbst her, haben wir bislang noch nicht gesehen. Wenn Du mir sagst welche Formate bzw. Folienstärken relevant sind, könnte ich einmal vorsichtig einen Bedarf anmelden. Das zum Thema PET. Auf keinen Fall sollte das gute alte PVC aus den Augen verloren werden. Einfacher als PVC wird es nicht gehen. In BW haben wir gerade eine Anlage geliefert zu einem PVC Verarbeiter. Den Produktionsleiter kenne ich gut. Vielleicht kannich auch da was organisieren. Da könntest Du mit dem PKW hinfahren. Ach ja zumThermoformer: Transparente Folie, schwarze Form und IR-Strahler = nicht gut. Die Form soll kalt bleiben. Seht, dass die IR-Strahlungnicht auf die Form trifft. LG, Berthold |

|

| 27.02.2016 - nach den letzten Tiefziehversuchen habe ich mir noch einige Gedanken gemacht und gehe heute die Änderungen an. Da sich beim Tiefziehen das 3mm Stahlblech durchbiegt, habe ich in der Mitte noch eine Abstützung angebracht. Die Schrauben vom Rahmen wurden ersetzt durch Gewindestifte. Diese wurden mit Locetide eingeklebt. Nun kann die Tiefziehfolie schön zwischen die Schrauben eingelegt werden, der Rahmen wird aufgesetzt und mit Flügelmuttern kann dieser verschraubt werden. Es reicht,wenn diese nur leicht angezogen werden. Ich habe mir eine digitale Zeitschaltuhr besorgt. Diese wird programmiert auf 30 Sekunden. Im Geschäft haben wir gerade Probeläufe von einer Extrusionsanlage. Da wurden PET-G Platten gefahren mit 0,6mm. Mit solchen Platten werden heute die Kabinenhauben für die Cleany gezogen. Und das Ergebnissieht heute schon besser aus.

Ablauf - der Strom der Heizstrahler wird zeitgleich mit der Zeitschaltuhr gestartet - nach 30 Sekunden werden die Heizstrahler ausgeschaltet - die Distanzen zum Oberteil hin werden gezogen und das Oberteil senkt sich langsam ab. Dabei wird die Folie aufgeblasen - nun wird der Staubsaugereingeschalten und mit einem Schlag liegt die Kabinenhaube an der Form an. In den Radien kann mit einem Heißluftfön noch ein bisschen erwärmt werden. Dabei legt sich die Folie dann an die Form an. Nachdem die Haube ausgekühlt ist kann der Rahmen geöffnet werden und die Haube kann von Kern getrennt werden. Das Ergebnis kann sich sehen lassen. Was mir noch nicht ganz gefällt sind die 5mm Bohrungen im Lochblech. Beim nächsten Versuch habe ich die Folie 10 Sekundenlänger länger unter den Heizstrahler belassen. Dann liegt die Folie gleich an der Tiefziehform an, jedoch gab es ein Loch am Lochblech, durch welches Luft in das Vakuum dringen konnte. Hier werde ich noch einfeinmaschiges Gitter besorgen, welches auf das Lochblech aufgelegtwerden kann. Ich denke jedoch , damit ist der Bau der Tiefziehvorrichtungbeendet und wir können zukünftig unsere Hauben selbst ziehen. |

|